commandes de vol

COMMANDES DE VOL

C'est un domaine VITAL pour lequel bloquage, coincement ou rupture ne sont pas envisageables.

Cette page va aborder les commandes de vol: Lacet (gouvernail de direction), tangage (gouverne de profondeur), et roulis (ailerons de gauchissement).

A ce titre, la Souricette est une machine intéressante car deux techniques y sont employées pour réaliser ces fonctions. La ligne de commande des palonniers utilse des câbles en acier. La profondeur et le gauchissement mettent en oeuvre des barres de commandes. Le mécanisme principal est disposé latéralement. On applique les commandes sur un minimanche.

Dans cette partie, nous allons évoquer des longueurs, des angles de débattement, des contrôles. Ces éléments sont établis, à ce stade, uniquement pour vérifier la conformité dimensionnelle avec les spécifications de la liasse. Il ne faut pas considérer que la conformité vaut validation. Bien entendu, il y aura des contrôles supplémentaires, assortis de nouveaux réglages, lors de la mise en croix et des vérifications finales de validation. En particulier, la question des butées sera alors fixée définitivement.

Le matériel ne pose pas de problèmes particulier: les câbles spécifiés par le concepteur sont en acier, de diamètre 3 mm. Il y a différentes catégories. On trouve du 7 torons de 7 fils et du 7 torons de 19 fils, plus souple. C'est ce dernier que j'ai retenu, dans un diamètre de 3,2mm. On les trouve en inox et en galvanisé.Il faut bien vérifier le câble. Si le toron central n'est pas en fil d'acier mais en fibres synthétique ce câble est incompatible avec un sertissage de type Nicopress, car il y a risque de glissement. Il faut également approvisionner des cosses coeur destinées à protéger les câbles au niveau des axes, ainsi que des manchons. J'ai choisi des Nicopress. J'ai trouvé deux technologies: Nicopress, et Tallurit. Chaque techno n'est utilisable qu'avec l'outillage de sertissage dédié. Il faut considérer le câble, le manchon, la cosse coeur et la pince de sertissage comme un ensemble. En particulier, le serrage de la cosse est primordial. C'est une question de sécurité vitale car un manchon mal serré peut laisser le câble s'échapper, avec les conséquences qu'on imagine! On plutôt qu'on n'ose pas imaginer... J'ai acquis une pince adaptée, spécialement dimensionnée pour les manchons, accompagnée du gabarit de vérification. Attention, donc, à ce niveau! A l'avant, deux palonniers sont montés sur une barre en acier de diamètre 10mm. A l'origine, j'avais pensé alléger la chose et prendre un tube. C'est à proscrire formellement. Le concepteur m'a informé que des tubes avaient déjà cassé sous la pression du pilote arquebouté sur le palonnier alors qu'il est en accélération, par exemple. Donc Rond plein en acier!!! Notons que la liasse n'est pas très détaillée sur ce point précis. On contourne cette difficulté en dialoguant avec les constructeurs qui sont passé par là avant vous, et par un dialogue avec le concepteur. On verra ici les solutions que j'ai adopté pour mon propre compte, sans qu'il soit question pou moi de les élever au niveau d'une recommandation, ou pire, d'une validation. C'est là une question sur laquelle le concepteur est souverain. On verra comment j'ai procédé, et chacun jugera pour lui-même.

Pour les barres, la liasse prescrit du 2017, difficile à trouver. D'une conversation avec le concepteur, il ressort que ces barres travaillent en compression. Le dimensionnement se fait donc en flambage, qui dépend du module d'élasticité. Ce module ne varie qu'assez peu entre l'aluminium 2017 (ou Au4G) et les nuances plus courantes 6060 et 6061. Donc, j'ai approvisionné mes tubes de commande en 6060 chez Tacinas (voir page liens). Il y aura quelques pièces tournées à faire. J'ai donc approvisionné des barreaux ronds en 2017.

Il faudra des rotules. En principe, la Souricette se contente de rotules de qualité courante. On en trouve d'excellentes sans trop de diffiultés.

3 janvier 2015

On commence à fabriquer les palonniers. Le principe est simple: deux pédales en CTP 12mm sont équipées de deux cornières Au4G sur chaque bord. Ces cornières sont percées pour le passage de l'axe en acier plein de diamètre 10mm autour duquel elles pivotent. Sur la cornière externe, on place un boulon pour l'accrochage du câble de commande de direction. Idem de l'autre côté. Il faut faire attention, car aucune des quatre cornières n'est identique à une autre. (symétrie D/G + différences interne/externe...). Voici la séquence d'usinage. Après avoir coupé et nettoyé la cornière en Au4G, on pointe les emplacements des trous au pointeau. Ensuite, on effectue un centrage de ceux-ci avec un forêt à centrer. Ensuite, on peut percer dans d'excellentes conditions en réalisant un petit montage. Comme la surface de la table est perpendiculaire à la broche, un calage sur un bloc rectifié place la pièce comme il faut. Cette vue de profil montre qu'il faut faire attention à reculer l'arrondu hors de la zone de serrage pour rester bien à plat.

10 janvier 2015

Latéralement, les palonniers sont positionnés sur l'axe par des entretoises que j'ai réalisé au tour dans un rond d'aluminium de qualité courante. On peut alors procéder à un assemblage à blanc sur l'établi. Il permet de bien vérifier la perpendicularité des palonniers par rapport à l'axe. C'est très important pour ne pas risquer de coincements.Au centre de l'axe, un palier en CTP 12mm est installé en prise sur un miniplancher fait en CTP e5mm classique collé sur un croisillon de raisisseur en CTP e4mm bouleau. C'est une solution légère et rigide. On dispose des rondelles aux interfaces bois/Aluminium. On dispose de tous les éléments pour réaliser un montage à blanc en place des palonniers. Le perçage des flancs doit se faire de telle façon à ce que les palonniers enfoncés au maximum ne viennent pas heurter la plaque avant. Par ailleurs, en position neutre, le concepteur recommande que les palonniers soient perpendiculaires à la face supérieure du fuselage. Enfin, la position doit être confortable pour le pilote. On note que les renforts latéraux et l'entretoise ctp 12mm centrale permet des percages plus rapprochés s'il le faut.

26 janvier 2015

On débute aujourd'hui le traitement d'un problème non abordé suffisamment sur la liasse: le parcours des câbles de direction dans le fuselage. La liasse précise simplement que ces câbles sont mis en tension par les pieds du pilote posés sur les palonniers. C'est un bon point car cela revient à dire que les palonniers ne sont pas conjugués autrement que par le guignol de direction sur la dérive: pas de tension au repos prescrite, pas de dispositif de mise en tension. Application, donc, du bon principe selon lequel ce qui n'existe pas ne coûte rien, ne pèse rien et ne tombe pas en panne (ou son corollaire attribué à M. Délémontez: Un avion est parfait quand il n'est plus possible de retirer quoi que ce soit...). J'ajouterai simplement un dispositif non prévu par la liasse, mais important: un ressort pour maintenir le palonnier en traction vers l'avant, car sans dispositif de tension, la pédale peut tomber à plat vers le pilote s'il n'a pas le pied dessus, et on risque de se retrouver dans une position délicate pour retrouver le contrôle.

La liasse précise aussi que les câbles passent librement tout au long de l'intérieur du fuselage. Là, c'est un peu plus "théorique", car d'une part je ne veux pas un bronx de filasse dans mes pieds, et d'autre part, je ne veux pas que ca frotte sur la structure. Quelques recherches dans ma base de données images sur les Souricettes montrent que parfois... hem...c'est pas très beau à voir. Le problème est triple:

- Il faut établir un point de renvoi bas pour ramener le câble proche du sol et proche du flanc (pour passer sous la barre du siège du pilote)

- Il faudra peut-être un second renvoi, de déviation beaucoup plus faible, pour d'une part ne pas avoir un angle trop élevé au premier renvoi, et d'autre part, pour présenter le câble comme il faut pour la sortie du fuselage.

- Cette sortie du fuselage suppose deux déviations consécutives (légère baillonnette ) pour ne pas frotter sur les tasseaux et aller s'accrocher comme il faut sur le guignol.

Au début, je suis parti sur une conception avec des poulies. En fait, cette solution complique trop le système, et introduit un risque de bloquage, voire de rupture si le câble frotte sur une pièce métallique, par exemple un flasque de poulie. Le concepteur a diffusé une série de liens sur des rapports du bureau enquête accident à propos de problèmes de poulies mal placées. Ca ne colle pas.

Ma souricette référente, celle de Gégé, utilse un système assez sympathique: sur les zones de renvoi, les câbles passent dans des sections de gaines semi-rigides garnies intérieurement de téflon, utilisées pour les embrayages. Le problème, c'est de trouver une telle gaine. On en trouve pour des câbles de 2.5, de 3mm mais au delà, ca se complique sérieusement. Je ne désespère pas de pouvoir en dénicher pour la sortie arrière, mais je n'en suis pas sûr...

D'autres membres de AirSouriset utilisent des plaques de Téflon ou d'Ertalon encochées et goupillées pour empêcher le câble de quitter son parcours. Je pense que je vais utiliser ce dispositif, au moins pour les deux renvois à l'avant. J'avais pensé à faire un palier en verre, dans le goulot d'une bouteille de champagne. Le problème c''est qu'il faut polir la zone de coupe, et on obtient une surface qui reste légèrement abrasive ce qui risque d'abîmer les câbles...

1er février 2015

Je fais un premier essai avec une ficelle non élastique reliant les palonniers au guignol de direction. Il faut en effet s'assurer que la course angulaire maximale spécifiée pour la gouverne de direction (22° de chaque côté) est réalisable par le mouvement du palonnier, qui ne doit pas buter sur la cloison avant lorsqu'il est enfoncé au maximum...Tout en étant perpandiculaire au neutre. Il faut donc tatonner, et le résultat doit aussi être compatible avec la longueur de jambe du pilote... On y passe du temps!

L'axe traverse les deux parois latérales du fuselage. Après avoir pointé au pointeau l'emplacement du trou de goupille, on effectue un centrage au forêt à centrer.Il sera ensuite percé au diam 2mm dans un étau de précision. On peut passer une goupille d'arrêt qui sera sécurisée par deux freinages de chaque côté du trou.

8 février 2015

Devant l'impossibilité de trouver une gaine téflonnée d'un diamètre intérieur suffisant, on décide de recourir à un renvoi réalisé en plaquettes d'ertalon positionné sur la traverse de train. L'![]() Ertalon est un polyamide (nylon) dit "super-polyamide" du fait de ses performances mécaniques et thermiques de haut niveau. Ainsi que je l'indique dans ma fiche (lien précédent) la meilleure façon de le scier est de le faire à l'égoïne. On se guide avec un bloc de bois à 90°. On le ponce ensuite sur une toile émeri posée sur une plaque de verre. Le bloc de sapin se perce aisément, toutefois avec un montage pour que tout soit bien perpendiculaire. L'ertalon se perce aussi très facilement (300t/mn). On peut se servir de la première plaque pour guider le percage de la seconde. Le positionnement est garanti par la mise en place d'un boulon dans le premier trou. L'encoche de passage du câble est ouverte à la scie, et la finition se fait avec une lime ronde (et pas mal d'huile de coude!). Un petit boulon sécurise le câble en l'empêchant de s'échapper. On prévoit une petite roulette en alu, tournant très librement (percée à 4,5mm pour un boulon de 4mm). Normalement si le renvoi est bien positionné, le câble ne doit pas s'échapper, mais la sécurité est à mon avis préférable, fut-ce au prix de quelques grammes. Le renvoi est donc constitué d'un petit bloc de sapin qui sera collé sur la traverse de train avec deux renforts. On prendra soin de le positionner suffisamment écarté des flancs, pour laisser la place de placer les cornières de renfort au cas où on déciderait de faire un train d'aterrissage non en tube acier, comme prévu sur la liasse, mais avec une lame contrecollée souple (cette solution, très fréquemment utilisée sur la Souricette, est documentée et bien validée). Bien que l'Ertalon soit théoriquement collable (voir fiche), j'ai préféré assembler les deux plaquettes du renvoi sur le bloc de sapin avec deux petites tiges filetées. Le seul inconvénient est que c'est un peu lourd. Voici ce que cela donne (la roulette est un peu de travers du fait du jeu avec lequel elle est montée. En appui, elle est parfaitement perpendiculaire.

Ertalon est un polyamide (nylon) dit "super-polyamide" du fait de ses performances mécaniques et thermiques de haut niveau. Ainsi que je l'indique dans ma fiche (lien précédent) la meilleure façon de le scier est de le faire à l'égoïne. On se guide avec un bloc de bois à 90°. On le ponce ensuite sur une toile émeri posée sur une plaque de verre. Le bloc de sapin se perce aisément, toutefois avec un montage pour que tout soit bien perpendiculaire. L'ertalon se perce aussi très facilement (300t/mn). On peut se servir de la première plaque pour guider le percage de la seconde. Le positionnement est garanti par la mise en place d'un boulon dans le premier trou. L'encoche de passage du câble est ouverte à la scie, et la finition se fait avec une lime ronde (et pas mal d'huile de coude!). Un petit boulon sécurise le câble en l'empêchant de s'échapper. On prévoit une petite roulette en alu, tournant très librement (percée à 4,5mm pour un boulon de 4mm). Normalement si le renvoi est bien positionné, le câble ne doit pas s'échapper, mais la sécurité est à mon avis préférable, fut-ce au prix de quelques grammes. Le renvoi est donc constitué d'un petit bloc de sapin qui sera collé sur la traverse de train avec deux renforts. On prendra soin de le positionner suffisamment écarté des flancs, pour laisser la place de placer les cornières de renfort au cas où on déciderait de faire un train d'aterrissage non en tube acier, comme prévu sur la liasse, mais avec une lame contrecollée souple (cette solution, très fréquemment utilisée sur la Souricette, est documentée et bien validée). Bien que l'Ertalon soit théoriquement collable (voir fiche), j'ai préféré assembler les deux plaquettes du renvoi sur le bloc de sapin avec deux petites tiges filetées. Le seul inconvénient est que c'est un peu lourd. Voici ce que cela donne (la roulette est un peu de travers du fait du jeu avec lequel elle est montée. En appui, elle est parfaitement perpendiculaire.

Hélas, il fait encore trop froid dans l'atelier pour pouvoir coller le miniplancher et les blocs de renvoi...Il faut attendre encore une semaine ou deux, si j'ai de la chance.

26 janvier 2015

On dispose de tous les éléments pour réaliser un montage à blanc en place des palonniers. Le perçage des flancs doit se faire de telle façon à ce que les palonniers enfoncés au maximum ne viennent pas heurter la plaque avant. Par ailleurs, en position neutre, le concepteur recommande que les palonniers soient perpendiculaires à la face supérieure du fuselage. Enfin, la position doit être confortable pour le pilote. On note que les renforts latéraux et l'entretoise ctp 12mm centrale permet des percages plus rapprochés s'il le faut.

11 février 2015

Je commence à regarder de quelle façon les câbles de direction sont conçus. Il n'y a ni dispositif de tension, ni ridoirs. C'est plus sur, mais il fut que les câbles soient taillés exactement à la bonne longueur. Aux extrémités, une boucle emprisonne une cosse coeur en inox, maintenue en place par une cosse sertie (voir début de la page). Lors d'une conversation, le concepteur me conseille de doubler ces cosses, ce que je ferai bien entendu.

En examinant les images de Souricettes dans ma base de données, je note que du côté du guignol de dérive, le câble est accroché sur un boulon (je prendrai du 8.8 car c'est une pîèce vitale) traversant deux biellettes parallèles à une extrémité, tandis que l'autre est fixée sur le guignol. Une série de trous permet un réglage. Je réalise donc ces deux biellettes en Au4G de 3mm d'épaisseur. Voici ce que cela donne (Les boulons ne sont pas définitifs. On peut observer la ficelle que j'utilse pour tester le cheminement des câbles).

21 février 2015

Le renvoi sur la traverse de train règle parfaitement le cheminement du câble vers les palonniers, mais pas vers l'arrière. Le câble frottera sur le siège car il ne passera pas en dessous. Je réalise donc un second renvoi, du même genre que le précédent, mais avec une seule plaquette d'Ertalon au lieu de deux. Le câble est toujours sécurisé avec un boulon M4 (de qualité courante), avec une petite roulette au cas où il viendrait en contact. Ce second renvoi viendra sur C3, sur lequel il sera collé avec deux plaquettes de CTP aviation e4mm (Je tiens à respecter l"intégrité de la structure). La technique de réalisation est identique à ce qui a été fait le 8 février. Voici ce que cela donne [1] [2].

8 mars 2015

J'aborde aujourd'hui un problème non traité dans la liasse mais qu'il faut anticiper. Comme les palonniers ne sont mis sous tension que par la seule pression des pieds du pilote, il existe un risque que les pédales tombent vers le pilote si celui-ci ne pose pas les pieds dessus. Il faut donc les tenir positionnés au neutre en l'absence de pression. On pourrait mettre un sandow ou un caoutchouc, mais je trouve cette solution peu fiable à long terme, le caoutchouc risquant de se dégrader durant le stockage de l'appareil. Je décide de recourir à un ressort que je vais fabriquer. J'y ajouterai une sécurité supplémentaire avec un lien en cablette d'acier ou en cordelette imputrescible.

Cette question des ressorts est intéressante, mais j'ai passé plusieurs heures à défricher le problème. J'ai rédigé une petite fiche qui expose dans le détail ma façon de procéder. Elle se trouve là![]() Fiche ressort (1.73 Mo).Voici le résultat (il reste à installer la cablette de sécurité). Il reste maintenant à attendre que la température dans l'atelier atteigne 15, voire 16°C pour pouvoir coller...

Fiche ressort (1.73 Mo).Voici le résultat (il reste à installer la cablette de sécurité). Il reste maintenant à attendre que la température dans l'atelier atteigne 15, voire 16°C pour pouvoir coller...

18 avril 2015

Il est temps, si je veux que cette chronique reste un peu synchronisée avec le travail effectué à l'atelier, de mettre à jour les avancées dans le domaine des commandes de vol. Les pédales de paloniers sont maintenant installées. Le mini plancher a été collé en place grâce à l'élévation de la température! Le montage à blanc effectué en janvier est donc désormais définitif. De même, les renvois de passage de câbles ont été collés en place [1] [2]. Il ne reste qu'à installer la sortie de ces câbles à l'arrière (renvoi, lumière de sortie). Comme j'ai utilisé un nouveau pot de colle résorcine formol approvisionné chez Friebe, en Allemagne (voir page "liens"), j'ai fait une éprouvette. Dans la même veine, j'ai exploré la question du collage de l'Ertalon sur du contre plaqué. Je ne m'étendrai pas ici sur les résultats qui sont corrects. J'ai rédigé ici ![]() Retex collage ertalon (39.27 Ko) un petit mémo qui résume le retour d'expérience sur ces aspects.

Retex collage ertalon (39.27 Ko) un petit mémo qui résume le retour d'expérience sur ces aspects.

J'ai également abordé le sertissage des manchons que j'ai commandé en Belgique chez un fournisseur intéressant (ajouté à la page liens) qui fournit notamment une pince à sertir de fabrication américaine sdont le prix est moitié, voire le tiers, de ce que l'on observe normalement chez les fournisseurs "connus". Ca marche bien: les trois coups de pince recommandés sur le nicopress bloquent l'affaire efficacement. Je reviendrai sur ce point en détail lorsque je sertirai les câbles définitifs.

Je me suis attaqué à l'ensemble mécanique de commande installé latéralement au poste de pilotage. Un minimanche latéral assure la commande de la profondeur et du gauchissement. En gros, un tube d'aluminium monté en rotation sur son axe entre deux paliers collés à la structure assure le gauchissement par le mouvement latéral. Le mouvement d'avant en arrière du mini manche assure la profondeur. Le minimanche est soudé incliné sur une fourche prise dans un axe de diamètre 6mm autour duquel elle tourne librement. Cette fourche agit sur une bielle parallèle au tube principal, qui commande un levier, lequel génère le mouvement utilisé pour la profondeur. C'est simple (deux axes, trois rotules), mais ca doit être paufin, et totalement absent de points durs.

Les deux paliers sont réalisés en Ertalon. Le diamètre de l'orifice doit être soigneusement ajusté au diamètre extérieur du tube principal que j'ai fait en Alu 6060. La liasse prévoit à chaque extrémité un tube acier "enfoncé en force" pour réaliser les portées. La lecture des retex sur la liste "AirSouriset", relate des déboires à ce stade, ayant parfois occasionné des flambages du tube lors de l'enfoncement du tube d'acier. Un entretien avec le concepteur a validé le recours à un manchon réalisé dans un rond plein en Au4G. L'intérêt de cette formule est que le travail au tour permettra avec un peu de précision, de réaliser un ajustement glissant qui sera suffisant.

J'ai donc réalisé le premier palier dans une plaquette d'Ertalon (Re merci Bernard!). Avant de tourner le manchon en Au4G, j'ai messuré avec précision le diamètre intérieur du tube principal, ce qui n'est pas aussi simple qu'il y parait. J'ai fait emplète d'un jeu de jauges à ressort, ce qui n'est pas extrêmement cher (environ 20€ chez OTELO). Il s'agit d'un outil vraiment très utile. On comprime la jauge en l'introduisant en oblique dans le diamètre à mesurer. On serre modérément la vis de contrôle et on redresse la jauge à l'intérieur du tube. Ce faisant on l'amène au diamètre et elle y reste à cause du serrage. Comme les portées sont sphériques, on est certain d'être sur le diamètre. On sort la jauge et on mesure au palmer. On a des mesures vraiment très précises. Par sécurité, j'ai fait dix mesures, éliminé la plus grande et la plus petite (tout se tenait dans cinq centièmes) et fait la moyenne des huit restantes (je trouve 14,95mm). J'ai ensuite réalisé au tour un gabarit [2] exactement à ce diamètre (mesure au Palmer). J'avais un forêt de 14 et un de 16. J'ai percé à 14 et agrandit à 15 avec une fraise de défonceuse diam 15 tournant LENTEMENT dans ma perceuse à colonne (merci les deux centièmes maxi d'excentricité...). J'ai donc obtenu cinq centièmes de jeu, qui seront utiles en atmosphère humide puisque l'Ertalon gonfle (Marcos comprendra...). Ca fonctionne bien (friction "grasse"). J'ai ensuite réalisé le second palier avec la même méthode.

J'ai ensuite scié un bout de barreau Au4G diam 32 dans lequel j'ai tourné le manchon [1]. Au lieu de prévoir un trou goupillé (rien à voir avec l'évocation de Jean-Luc) qui se serait traduit par une goupille frottant sur une rondelle, j'ai prévu un épaulement qui passe pile entre les deux écrous nylstop de fixation du palier. Ayant ajusté trop serré (le tube frottait trop fort sur le support bois), j'ai enlevé deux dixièmes en rectifiant l'extrémité du tube au tour. J'ai ensuite fait une ERREUR.. J'ai percé le manchon avant de percer le tube. Ce n'est pas très évident de percer exactement selon un diamètre. J'y suis à peu près parvenu en utilsant un éclairage qui me donnait un reflet axial. Mais pour percer le tube de façon à retrouver les deux trous en face, là, ce n'est pas de la tarte. j'y ai passé plus d'une heure, avec une succession de trous pilotes en commençant par 1mm... Le bridage du tube sur étau entrouvert n'est pas une panacée (il ne faut surtout pas l'écraser!). Pour la suite, je vais investir dans une paire de "Vé de perçage". Pour le second manchon, je percerai le tube avec le manchon inséré. En fait, le résultat est inacceptable: 1 à 2° de jeu angulaire. Comme il y a plusieurs articulations entre le manche et le guignol final, si a chaque fois je travaille comme ca, je me retrouverai avec six ou huit degrés de jeu avant d'avoir bougé mon guignol , le débattement théorique étant inférieur à 20 degrés. Donc, je refais TOUT: le manchon et le tube...

La suite est plus simple: On taille le support avant en CTP 12mm selon le plan de la liasse, le gousset, et deux petits renforts en sapin de 5x5mm qui ne pèseront pas lourd, et le tour est joué [1]. A l'arrivée, j'obtiens ca. A noter qu'il va falloir positionner cet ensemble à l'intérieur du poste de pilotage. Comme le moins que l'on puisse dire est que la place y est comptée, surtout pour quelqu'un comme moi qui aime le poulet à la crème... il va falloir construire le siège, m'installer dans le poste (ce que je n'ai encore JAMAIS fait, d'où photo mythique à venir!) et coter la position du mini-manche pour qu'il tombe exactement à ma main droite. De là, je déduirai la position arrière du palier. Notons que le concepteur prescrit avec rigueur de ne pas modifier les cotes de la triangulation. On verra comment tout cela se présente. Espérons que je n'aurai pas à maigrir !

19 avril 2015

On taille le support du palier arrière de la barre principale de l'ensemble articulé des commandes. Il s'agit d'une traverse en sapin percée au niveau du tube qui pivote dans un palier d'ertalon boulonné sur celle-ci. Un jeu de gousset renforce les liaisons collées à chaque extrémités. Cette pièce ne pose aucun problème.

Dans un second temps, je tourne le manchon arrière en Au4G, quasiment identique - quoiqu'un peu plus long - au manchon avant. Je paufine mon ajustement: 1/100eme! Je suis tout fier. J'assemble. Ca serre. Je pousse. CA BLOQUE. Impossible de séparer les deux pièces qui se sont assemblées par interférence. Définitivement. Manchon et tube sont bons à jeter...Je recommence donc mon tube pour la troisième fois et retourne un manchon avec un jeu de 3/100eme cette fois-ci. Tout est - enfin - OK. Je percerai quand j'aurai réalisé toutes les pièces. Les manchons ne sont pas creusés à l'intérieur car la rigidité et le guidage des axes lisses en acier qui les traverseront seront ainsi améliorés. On réalise ensuite les deux biellettes de liaison avec la barre de contrôle de profondeur. Il s'agit là aussi d'être précis. Des décalages ou des écarts sur le positionnement des axes, notamment, peuvent générer des points durs et des risques de coincement. Toute exécution aussi parfaite soit-elle, ne sera jamais meilleure que le traçage initial. Toute erreur ou incertitude introduite à ce stade sera irrémédiablement transmise tout au long de la fabrication et se retrouvera sur la pièce finie amplifiée des imperfections de perçage, de coupe, d'alésage ou d'ajustement. Pour cette raison, on a doté l'atelier d'un poste de traçage sérieux permettant une précision de 2/100e. On se reportera à l'onglet "Atelier" du présent site pour plus de détails.

13 mai 2015

Le mini-manche est une pièce centrale de l'ensemble articulé. Il est constitué d'une chape en tôle d'acier pliée en "U" sur laquelle un tube est soudé incliné à 15°. Notons qu'initialement, craignant de me lancer dans la soudure, j'avais pensé utiliser un tube long ouvert sur une longueur suffisante, les deux demi cylindres ainsi obtenus étant applatis puis percés pour réaliser la chape, mais cette méthode conduit à une pièce qui n'est pas assez rigide. Cette approche a donc été abandonnée.

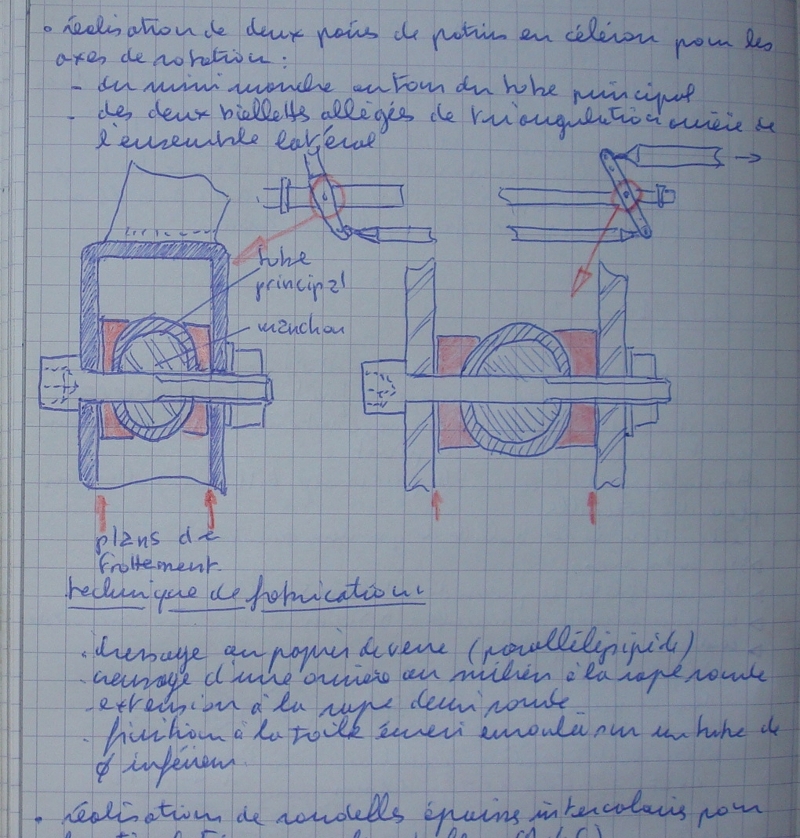

Le tube dans lequel est réalisé le minimanche, présente une épaisseur de 1,5mm, ce qui n'est pas beaucoup. N'étant pas un prince de la soudure à l'arc, j'ai donc réalisé plusieurs pièces d'essais afin de déterminer le format de la baguette et l'intensité du courant de soudage correcte. En effet, il faut d'un côté bien fondre toutes les parties, mais de l'autre ne pas percer le tube qui est vraiment très mince. J'ai été aidé en cela par l'usage d'un poste en continu. J'ai obtenu des résultats acceptables en prenant une baguette de 1,6, raccordée au pôle négatif, avec un courant à peine supérieur à 50 ampères. J'ai procédé par points, en commençant aux quatre angles du sommet de ma chape. Puis j'ai ajouté une succession de points entre les quatre précédents avant de finir à la lime. Le concepteur m'a indiqué par téléphone que la force maximale appliquée sur le manche était inférieure à 100 kg. J'ai donc appliqué une force d'essai de 150 kg sur le manche en x et en y sans constater de faiblesse particulière. Voici ce que j'ai obtenu. Un petit détail: La liasse prévoyait une articulation "chape acier contre alu", ce qui d'une part se traduit par un contact métal-métal, et d'autre part par un contact "surface plane contre surface cylindrique". J'ai amélioré celà en réalisant des pièces de friction en ertalon avec une surface plane et une surface cylindrique en creux, venant épouser le tube principal. On obtient donc une friction entre surfaces planes, l'une étant en acier l'autre en Ertalon. Cela participe à la douceur des commandes, et évite d'user le tube principal. Je vous mets ci-dessous un extrait de mon livre de construction, car un schéma vaut mieux qu'un laïus.

Voici le résultat. L'écrou n'est bien sur pas définitif. Je m ettrai un nylstop quand plus aucun démontage ne sera nécessaire. Les surfaces de frictions sont indiqué&es par des points rouges.

23 mai 2015

Vient le moment de réaliser les manchons d'extrémité des tubes de commande, manchons sur lesquels viendront se fixer par vissage les rotules des articulations. La liasse ne fournit pas de plan coté pour ces pièces, mais seulement des schémas de principe, ainsi bien entendu, que des spécifications de matériau (Au4G).

Je commence donc par établir un plan très précis dont les cotes sont ajustées au diamètre intérieur des tubes que j'ai pu trouver. En effet, je n'ai pu trouver des tubes de 12/14, mais seulement des tubes de 10/14. Ils seront un peu plus lourds, donc. Je procède donc à une mesure très précise du diamètre intérieur en utilisant pour cela mes jauges à ressort et un palmer. Il faut faire la mesure plusieurs fois sur plusieurs axes. Ce dernier point est important pour s'assurer de la bonne circularité de la cavité du tube. Il s'avère qu'elle est quasi parfaite, ce qui est logique compte tenu du mode de fabrication du tube (extrusion). On obtient le diamètre à retenir en faisant la moyenne des différentes mesures après avoir éliminé la plus faible et la plus forte. Voici le schéma que j'ai réalisé pour le type de manchon appelé à se lier aux tubes 26/30.

La seconde phase est de déterminer la gamme d'usinage. En effet, le nombre des opérations qui s'échelonnent entre l'installation du débit dans le mandrin du tour et la pièce finie est assez élevé et il faut bien réfléchir à leur séquencement, car une fois la matière enlevée, on ne peut plus revenir en arrière et la pièce peut être ratée. A titre d'exemple voici la gamme d'usinage à laquelle j'ai abouti.

On part d'un débit de rond plein en Au4G de 40mm de diamètre et de 42 mm de longueur.

- Placer le bébit dans le mandrin de façon à laisserla longueur au diamètre 25 à l'extérieur, augmentée de la marge de sécurité outil/mandrin (je ne descend jamais en dessous de 2mm. Il y a donc 27mm hors du mandrin

- Surfacer l'extrémité que nous appellerons par la suite "extrémité 1";

- Faire un trou de centrage sur l'extrémité 1;

- Percer au diamètre 5mm, puis 9, puis 13mm (mon plus gros foret), sur une profondeur de 20 mm (lecture sur l'échelle de la poupée mobile).

- Augmenter le diamètre intérieur de ce perçage à l'outil à aléser jusqu'à un diamètre intérieur de 18mm (ce n'est pas une cote critique);

- Dresser ensuite le rayon extérieur à 13,00 sur 25 mm de long. A l'approche de la cote, qui doit être parfaitement ajustée à 3/100 en dessous du diamètre interne du tube (chez moi, 13,03 mm), les échelles micrométrique des tambours du tour ne sont plus suffisantes. On prend la cote au Palmer, et on mesure l'avance du chariot transversal au comparateur.

- On dresse la face d'appui du tube sur le manchon (à 25 mm) en ramenant l'outil de l'intérieur vers l'extérieur, après avoir testé l'ajustement avec un fragment de tube adéquat soigneusement ébavuré.

- On retourne la pièce en reprise dans le mandrin en insérant la partie ajustée dans ce dernier (si on a des mors durs, intercaler une feuille de bristol pour ne pas abîmer la surface d'ajustement. J'écris ici en italique car on perd la précision initiale. On prends la précaution de laisser quelques mm de libres entre la face d'appui du tube et les mors du mandrin (dégagement de l'outil utilisé pour le dressage du diamètre 30).

- Dresser l'autre extrémité (extrémité 2) et finir en réalisant la cote de longueur 40 mm (15 mm au pied à coulisse à partir de la surface d'appui du tube).

- Effectuer un trou de centrage de l'extrémité 2.

- Comme la rotule prescrite est de type M6, on vérifie le diamètre du perçage pour réaliser un filetetage intérieur à 6mm. On voit qu'il faut percer à 5 mm (pour un filetage M5, il faut percer à 4,2mm d'où la nécessité de commander un foret dans une série de précision : à 4, le taraud cassera, à 4,5, on aura un filetage trop lâche. On trouve ca chez métiers et passion ou chez Otelo). On perce donc à 5 mm jusqu'à déboucher dans l'évidement pratiqué de l'autre côté.

- Dresser au diamètre 30mm sur toute la longueur sortie. Mesure de la cote finale au palmer. Il faut que ca vienne bien s'ajuster au tube qui doit être pile dans le prolongement du manchon, sans aspérité.

- Réaliser le filetage à M6. Pour ce faire, placer le tareau dans le mandrin de la poupée mobile laissée libre sur le banc. Après avoir activé l'arrêt de sécurité du tour, placer le taraud en contact avec l'entrée du trou à 5mm. On aura lubrifié le trou et le tareau avec du suif de veau, un lubrifiant extraordinaire (voire

Fiche suif (38.15 Ko) "suif de veau"). De la main droite, exercer une pression sur la poupée mobile de façon à la pousser dans l'axe du trou. De la main gauche, tourner le mandrin dans le sens inverse des aiguille d'une montre (vers soi, car le filetage est "à droite", ce qui est le cas normal). On le tourne trois quarts de tour dans un sens, et on recule d'un quart de tour pour casser le copeau et éviter un bourrage qui finoirai par casser le taraud., puis on continue. Ne pas hésiter à lubrifier si on sent que "ca serre". Attention, toute sensation d'élasticité dans l'axe du taraud signale qu'on est tout proche de la rupture de celui-ci! Ne jamais insister. Quand on a fait trois ou quatre tours, désserrer le mandrin de la poupée mobile, reculer celle-ci, et installer le tourne à gauche. Finir à la main, classiquement. Cette méthode conduit à un taraudage parfaitement dans l'axe. A la fin, tester avec un boulon de 6.

Fiche suif (38.15 Ko) "suif de veau"). De la main droite, exercer une pression sur la poupée mobile de façon à la pousser dans l'axe du trou. De la main gauche, tourner le mandrin dans le sens inverse des aiguille d'une montre (vers soi, car le filetage est "à droite", ce qui est le cas normal). On le tourne trois quarts de tour dans un sens, et on recule d'un quart de tour pour casser le copeau et éviter un bourrage qui finoirai par casser le taraud., puis on continue. Ne pas hésiter à lubrifier si on sent que "ca serre". Attention, toute sensation d'élasticité dans l'axe du taraud signale qu'on est tout proche de la rupture de celui-ci! Ne jamais insister. Quand on a fait trois ou quatre tours, désserrer le mandrin de la poupée mobile, reculer celle-ci, et installer le tourne à gauche. Finir à la main, classiquement. Cette méthode conduit à un taraudage parfaitement dans l'axe. A la fin, tester avec un boulon de 6. - Tourner la partie conique par rotation du chariot porte outil. Comme on tourne ici à 45° et que cette cote angulaire peut être obtenue de façon précise (échelle sur le tour), on sura que la table avant du manchon sera à 10 mm de diamètre quand il ne restera que 5 mm de partie cylindrique après la surface d'appui.

- Ebavurer si besoin, et chanfreiner.

- Sortir la pièce du mandrin.

La pièce est terminée [1] [2]. Les manchons venant sur les tubes plus petits se réalisent selon le même principe. le trou d'évidement est plus simple à réaliser car on l'obtient avec des forets, sans avoir besoin d'aléser. La partie conique est inclinée à 15° et non à 45°. On mesurera le diamètre de la table avant au pied à coulisse. Les plus matheux d'entre vous s'amuseront à faire un petit calcul trigonométrique pour établir la longueur restante de la partie cylindrique.

25mai 2015

On réalise le tube inférieur de l'ensemble articulé. Cela parait simple (couper un tube à la bonne longueur). Un risque d'erreur aux CONSEQUENCES CATASTROPHIQUES se niche pourtant à ce niveau. En effet, nous sommes en présence d'un tube, manchonné aux deux bouts, avec des rotules vissées à chacune des extrémités. Si le tube tourne sur lui même, comme les deux filetages sont à droite, la longueur totale ne varie pas: une rotule s'enfonce tandisque l'autre sort. Il doit être impossible, pour la rotule qui sort, de se libérer quand la rotule de l'autre côté est enfoncée "à fond". On comprend que si une rotule sort de son filetage, on perd purement et simplement la commande correspondante, c'est à dire qu'on va au tapis sans la moindre chance d'en réchapper.

ON OBTIENT CETTE GARANTIE EN VÉRIFIANT QUE LA PARTIE FILETEE DES DEUX ROTULES EST ENFONCÉE SUR PLUS DE LA MOITIÉ DE SA LONGUEUR A L'ETAT "AU REPOS". Pour se prémunir de tout risque d'arrachage, il faut que la rotule "la plus sortie" ait son filetage encore engagé sur une longueur égale à son diamètre. De toute façon, ces aspects sont sécurisés visuellement par une touche de peinture rouge qui doit être vérifiée à la visite prévol, toute rupture de cette goutte devant appeler des vérifications plus approfondies.

La longueur du tube doit donc être telle qu'on aboutisse à la cote d'entre-axes donnée par la liasse, en intégrant donc la longueur sortie du manchon, les cotes des rotules, et la quantité adéquate de filetage insérées dans les manchons. Il faut donc être très méticuleux à ce stade et bien vérifier ce que l'on fait.

30 mai 2015

On poursuit la réalisation des pièces de l'ensemble articulé des commandes, avec la bague de gauchissement. Il s'agit d'une pièce enfilée autour du tube principal et bloquée sur celui-ci à l'aide d'un boulon traversant le tout. La partie filetée du boulon doit débuter après la traversée. Cette bague est tournée dans un rond plein d'Alu 2017. Il faut être bien rigoureux pour le percage du trou central qui doit être ajusté à 3 ou 4 centièmes (il doit coulisser "gras"). Sur cette bague, la pièce de commande de la biellette de gauchissement vient s'encastrer sans problème. On la fixe avec trois boulons 8.8 de diamètre 4mm, serrés par des écrous Nylstop. La pièce de commande est réalisée dans une plaque d'Au4G de 5mm (mon fournisseur n'avait pas de 4mm). C'est un petit travail à la scie, à l'étau et à la lime qui rappellera les cours d'atelier de notre jeunesse... On pourra se reporter, avec beaucoup de plaisir, aux vidéos instructives de Marc Lécuyer, québecqois génial, qui incarne le type de prof qu'on a tous rêvé d'avoir... Il y présente notamment la technique du "limage tiré" qui permet d'avoir un chouette état de surface. Signalons un autre point sur lequel il faut être bien précis: Le perçage de la barre principale et de la bague de gauchissement définit la position de la pièce de commande qui doit être strictement perpendiculaire à l'axe de perçage du minimanche. Comme je n'ai pas de tête d'indexation, je m'en suis sorti par une petite séance de mesures au marbre et au trusquin. De cette façon, on obtient un résultat vraiment nickel. La réalisation complète en image est résumée dans ce document![]() Bague de gauchissement 1 (3.33 Mo).

Bague de gauchissement 1 (3.33 Mo).

6 juin 2015

Vient ensuite le problème de la fixation de l'axe de renvoi central d'aileron. La liasse, à ce sujet, donne des indications symboliques. Dans l'association AirSourisSet, nous avons un gros avantage: notre super Mario Michel Barrytout, le monsieur qui a fait les calculs, et dont la compétence permet de garantir que nos machines vont voler sans problèmes si on respecte "skidi". J'ai donc dessiné un projet et réalisé une maquette que j'ai photographiée. Je lui ai envoyé le bazar, et c'était OK. Validé donc. Voici l'affaire:

Sous la plaque dorsale de structure (CTP marine e13), percée par la lumière de passage du renvoi central, j'ai disposé une équerre formant palier, en Au4G boulonnée à chaque bout par un 8.8 de 6mm, et stabilisée de chaque côté de l'orifice de passage de l'axe avec deux autres petites équerres en tôle d'inox pliées à 95°, elles aussi boulonnées en 8.8. Vu d'en dessous, ca donne ceci. Et vu de dessus, on obtient cela.En face, une simple équerre d'Au4G formant le second palier, elle aussi percée. Le tout est traversé par un axe en STUB (un acier très dur). OTELO fournit des barres en STUB, rectifiées qui plus est, impeccables. La barre est positionnée selon son axe par deux goupilles passant par des trous percés à chaque bout de l'axe. Comme ce moyeu est plus court que la longueur de l'axe en STUB, et qu'il doit être parfaitement positionné sur celui-ci, je réalise deux bagues en bronze qui viendront de part et d'autre de ce moyeu. On les met en place avec un peu de graisse au lithium. Le résultat est super rigide, archi doux, et pas trop lourd. Voici une vue de l'ensemble complet vu du dessus, et vu du dessous. (Ces images sont postérieures à la réalisation du moyeu qui a eu lieu le 14 juin).

14 juin 2015

Aujourd'hui, je fabrique le moyeu sur lequel va venir accoster le renvoi central, fixé par des petits boulons 8.8 en 4mm, moyeu qui va tourner autour de l'axe stub installé la semaine précédente. Petite séance de tournage sympathique et sans problèmes, suivie d'une séance de perçage en se guidant avec le renvoi central, réalisé dans ma plaque d'Au4G de 5mm d'épaisseur. Lime, étau, etc... Voici le résultat final. Je réalise les deux biellettes de liaison entre le tube secondaires et le point d'articulation de la barre de commande de profondeur. Ces biellettes sont articulées sur le tube principal (boulon 8.8 traversant, et plaquettes Ertalon de friction, comme pour le minimanche. Les surfaces de friction sont indiquées par des points rouges). On atteint le stade où il va être possible d'assembler toutes les pièces du dispositif principal de commande qui sera installé sur le flanc tribord de l'habitacle.

Pour ce faire, je monte l'ensemble "à blanc", et je l'installe sur l'établi en bridant les supports avec des serre-joints. Voici l'apparence de l'extrémité avant de l'ensemble articulé [1] [2]. Voici l'apparence de l'extrémité arrière [1] [2] (la tige filetée passée à travers les trous d'allègement sert à maintenir les bilellettes en bonne position.. On procède à une première vérification des angles de débattement, ainsi que des cotes de longueur entre axes indiqués de façon très précise sur la liasse. Ici, il faut allonger de 2 mm pour avoir la longueur prescrite par la liasse. (Pour la position des rotules, on applique rigoureusement, pour les mêmes raisons, les dispositions rappelées lors de l'article du 25 mai, ci dessus. On vérifie donc les longueurs filetées sorties).Je constate un tout petit jeu en rotation de la bague de gauchissement sur le tube principal. La liasse évoque ce point. On supprime ce jeu en tranchant la bague selon un rayon, d'un trait de scie. Ce trait de moins d'un mm est placé perpendiculairement au boulon traversant qui peut donc, par son serrage, appliquera la bague sur le tube d'une façon parfaite, supprimant totalement ce jeu résiduel. Notons qu'une fois sciée, la bague se resserre d'un dixième! On ne peut plus y passer le tube principal...(tension interne?) Je réalise un mini coin en acier pour écarter la bague à l'enfilage sur le tube. On positionne et on retire le coin. La bague se "soude " sur le tube par interférence. Parfaitement bloquée. Boulon, et terminé. Tout est onctueux, tout est OK. On peut donc monter le bazar sur la cellule.

13 juillet 2015

Avant de fixer l'ensemble articulé, il faut s'assurer que le minimanche vient bien sous la main du pilote. Il y a donc une petite partie de mesures à prendre. Par ailleurs, le dispositif doit être à peu près horizontal par rapport à la face supérieure (ligne de référence). En tous cas, si l'ensemble est monté légèrement incliné, l'angle doit rester compatble avec le débattement autorisé par les rotules. Je fais deux montages à blanc successifs. La traverse arrière est positionnée en appui sur les carrés PO de 15x15 prévus à cet effet sur les flancs. Collage [1-avant] [2 arr] (les renforts prévus par la liasse ont été ajoutés postérieurement à cette image). Petite partie de serre-joints et de lattes cintrées pour applique l'effort de pression là où il faut... C'est un peu laborieux car il n'est pas facile de serrer une pièce triangulaire sur une paroi plane! (sur laquelle on ne peut pas pousser comme un boeuf).

On passe ensuite à la fabrication de la petite bielle qui relie la pièce de commande sur le tube central au renvoi central de gauchissement. Elle est réalisée dans un tube de dural 2017 de 14/10 (je n'ai pas trouvé de 14/12).On rive un manchon à chaque extrémité avec deux rivets pop et on applique, toujours de la même manière, les dispositions de sécurité pour s'assurer que la partie filetée engagée respecte le minimum vital (cf 25 mai). on équipe chaque extrémité en rotules "sans entretien". Les cotes d'entre-axe spécifiées sur la liasse ont été respectées au 1/10e de mm. Tout s'assemble donc sans problème. On peut s'engager dans un réglage préliminaire. Il s'agit d'aligner la position en roulis du minimanche au centre, avec la position du renvoi central également au centre. Voici la séquence que j'ai suivi:

- On confectionne une équerre à 15° en CTP et on place le minimanche en appui dessus. Comme la manette est inclinée de 15° , la chappe est verticale. L'ensemble est au centre en roulis.

- On repère le centre de la barre inox de fixation des ailes, qui sert de référence pour toute la machine. On trace une zone au feutre noir sur laquelle on trace à la pointe à tracer une ligne verticale correspondant au centre. De la même manière, on repère le centre sur le renvoi central de gauchissement. On place une équerre fixée avec un serre joint, le long de la ligne de repère sur la barre. Minimanche à 15° (neutre], il y a un écart angulaire.

- On ajuste ensuite la longueur de la biellette de liaison par vissage/dévissage des rotules, de façon à ce que, le minimanche étant calé contre son équerre à 15°, l'écart angulaire soit annulé ce qui aligne le renvoi central avec l'équerre. On bloque alors les Nylstop de serrage des rotules.

Cette manip se fait sans aucune difficulté si on a été bien rigoureux dans les dimensions et les alignements.

A noter: La basculement de la commande à fond sur babord est limité dans sa course par le contact entre la barre inférieure de l'ensemble articulé et C3. On taille donc un léger évidement à cet endroit (5mm) que l'on renforce avec deux plaquettes de CTP 4mm collées à la résorcine formol.

Il restera à installer un contrepoids d'équilibrage sur le renvoi central de gauchissement: il doit compenser le poids de la biellette seule (qu'il suffira de désolidariser de la pièce de commande pour cette opération)

Bien entendu, on procède à un suivi rigoureux des écrous qui doivent tous être des Nylstop pour cet ensemble. On tient à jour le tableau de sécurité des boulons dans le livre de construction.

1er août 2015

En l'état, on ne peut aller plus loin pour les commandes rigides. En effet, il faut avoir fixé le plan arrière en place pour déterminer la longueur exacte de la barre de commande de profondeur reliant les deux biellettes de liaison de l'ensemble articulé latéral au guignol boulonné à la charnière centrale de la gouverne de profondeur. On termine donc la mise en place des câbles de lacet qui relient comme de juste, les palonniers au guignol de dérive. Le problème est plus compliqué qu'il n'y parait: la liasse précise simplement qu'ils "courent sur le fond du fuselage". Il est vrai qu'il n'y a pas de dispositif de tension. Cette question a donc été examinée de plus près depuis février. On a décidé de faire passer les câbles à travers des plaquettes d'Ertalon qui vont les guider et éviter qu'ils ne frottent indûment sur la structure. Il y a donc trois points de renvoi [1-avant] [2-médian] [3-arrière a] [3-arrière b] [3-arrière c] qui sont très légers (moins de 15° chaque). La position initiale des ressorts de maintien des pédales de palonniers n'est finalement pas satisfaisante. Je modifie cela par la création de deux points de fixation à hauteur des points d'accroche du câble. J'adapte les ressorts en conséquence en les raccourcissant de quelques spires. Le ressort travaille mieux et il sera plus facile à maintenancer car ses deux extrémités seront accessibles. (Pour réaliser les ressorts, voir la ![]() Fiche ressort (1.73 Mo))

Fiche ressort (1.73 Mo))

Se pose la question de la zone de passage des câbles à l'arrière de la machine. Si le point de sortie est placé trop en avant, il existe un risque que la gouverne de profondeur touche le câble lors de son débattement. Il faut donc présenter la gouverne et déterminer la zone dispobible pour un passage de câbles sans problèmes. On perce une lumière de forme adaptée dans la "peau" (CTP2.5mm). Pour que le câble ne frotte pas "en force" sur la paroi à cet endroit, on place juste avant la sortie un point de renvoi équipé d'une plaquette Ertalon. On réalise deux ensembles de deux petites plaquettes de liaison entre la cosse coeur du câble et le guignol de dérive qui permettront de faciliter la rotation ainsi que la déviation du câble dans le plan vertical. Il est important de soigner la sécurisation de cette liaison (deux épingles en corde à piano traversant les boulons qui ont été percés à cette fin).

Les boucles terminales des câbles sont équipées de cosses coeur inox et fixées par des manchons Nicopress. On rappelle que câble, manchon, et pince de sertissage forment un ensemble indissociable. Par ailleurs, comme indiqué en haut de page, je rappelle que j'ai utilisé du câble galvanisé 7x19 à toron central métallique. En effet, il existe des câbles à toron central synthétique à ne surtout pas utiliser car il est compressé lors du sertissage et ce dernier peut glisser, voire lâcher. Bien entendu, les manchons sont calibrés par rapport au câble. Pas d'adaptation à ce niveau. J'ai suivi scrupuleusement les indications données dans la vidéo de l'Experimental Aircraft Association (EAA) que vous trouverez dans la page de liens. En gros, le câble doit épouser étroitement la gouttière de la cosse coeur, et le manchon une fois serti doit être en contact avec l'extrémité de cette cosse (s'il est distant de quelques mm, la cosse coeur peut s'échapper). Le serrage se fait à la pince à sertir. C'est un outil cher. J'en ai trouvé une à moins de 100 € chez nos amis belges de Ultralight concept, fournie avec l'indispensable calibre GO-NO GO. Si le sertissage est bien réalisé, il doit passer dans la fente correspondant au calibre du manchon. Les résultats de cette vérification sont portés dans le livre de construction, datés, paraphés et signés. On commence par le côté arrière. On double les manchons Nicopress (deux manchons de chaque côtés). Le câble est ensuite passé dans le chemin défini par les trois points de renvoi. (Après le point arrière, on passe un manchon que l'on laisse libre, en attente, afin de pouvoir y sertir une boucle secondaire sur laquelle on accrochera les câbles de commande de roulette de queue). Après le passage dans le dernier renvoi côté avant, on enfile deux manchons de chaque côté et on coupe le câble à une distance permettant de les sertir à la bonne longueur. La détermination de cette longueur est assez délicate. En effet, il faut que les câbles soit tendus et que, dérive au centre, les pédales aient une inclinaison identique, en l'occurence perpendiculaire à la surface horizontale de référence (face supérieure du fuselage). Voici la séquence que j'ai adopté:

- Caler la dérive au centre et la bloquer dans cette position (plaquettes et serre-joints modérément serrés).

- Positionnement du premier palonnier perpendiculaire à la face supérieure (à l'équerre).

- Bloquage du palonnier dans cette position avec une latte et deux serre-joints.

- Equipement de l'axe (boulon 8.8) avec une rondelle, la cosse coeur, une autre rondelle, le ressort de rappel, une rondelle et un Nylstop engagé sur un ou deux tours (avant d'attaquer la partie nylon).

- On passe le câble autour de la cosse coeur et on le passe dans le premier manchon Nicopress.

- On place une petite presse constituée de deux plaquettes de CTP serrées par un boulon/papillon de 10 après le manchon nicopress dans lequel passe la boucle.

- Tendre le câble et amener le nicopress en contact avec la cosse.

- Glisser la presse pour l'amener en contact avec le Nicopress. Vérifier que la dérive n'a pas bougé, qu'on n'a pas oublié le 2e nicopress, que le palonnier n'a pas bougé et que le câble est bien tendu, puis serrer énergiquement la presse CTP (ne pas faire de presse en métal pour ne pas risquer de griffer le câble).

- Marquer le câble par rapport à la cosse coeur.

- Décrocher le câble du palonnier (retirer le Nylstop, qui n'a pas été serré).

- La presse maintient le câble à la bonne longueur. Après avoir bien vérifié que le câble est en contact avec la cosse sur toute la longueur de la gouttière, et que le manchon est bien en contact avec la cosse, procéder au sertissage (Une fois au milieu, puis une fois d'un bout et une fois de l'autre. Il doit rester une "petite jupe" à chaque extrémité.

- Contrôler au calibre GO-NO GO. Si c'est mauvais...bon courage!

- Enfiler le second manchon et le sertir 1 cm derrière le premier. Vérifier au calibre GO-NO GO. Couper l'excédent de câble en faisant attention à ne pas abîmer la partie utile du câble.

- Remonter le câble sur le palonnier (rondelle, câble, rondelle, ressort de rappel, rondelle et Nylstop, serré cette fois-ci, mais de façon à ce que le câble sur sa cosse pivote librement sur le boulon.

- Positionner le second palonnier en face du pécédent (serre-joint, deux lattes en pince sur les deux palonniers).

- Vérifier que la dérive n'a pas bougé, que les palonniers sont bien perpendiculaires à la face supérieure, et que le câble que l'on vient de sertir est bien tendu.

- Renouveler l'opération sur le second câble en suivant la même procédure.

Voilà...

En enlevant les lattes de maintien du palonnier et le bloquage de la dérive, je note que mes deux ressorts sont assez puissants pour maintenir les palonniers et le câble légèrement tendu. La commande est douce et dépourvue de points durs. Voici une vue du cheminement des câbles de lacet effectuée à partir de l'avant de la cellule, et une autre réalisée vers l'avant, à partir du trou d'homme.

8 novembre 2015

On assemble l'extrémité arrière de la barre de commande de profondeur. Le manchon est inséré dans le tube et il est percé de deux paires de trous diam 3,2mm, le diamètre permettant la mise en oeuvre des rivets pop alu/acier de cette taille. On perce donc quatre trous tous les 90°. Pour éviter un affaiblissement , les trous à 0° et 180° sont décalés de 5mm par rapport aux trous à 90° et 270°. Les trous traversent bien entendu le tube et le manchon. L'assemblage de l'ensemble se fait au moyen de quatre rivets pop. On insère ensuite la rotule sur laquelle on a placé un écrou nylstop, de façon à ce que le serrage de celui-ci contre l'extrémité de la rotule bloque celle-ci en place. Par ailleurs, à l'instar des autres barres de commandes, et compte tenu du fait que nous utilisons à chaque extrémité des rotules dont le sens du pas est identique, il faut veiller à ce que plus de la moitié de la longueur filetée soit insérée dans le manchon.

On réalise un raccordement d'essai de l'arrière de la barre au guignol de profondeur. Tout se passe bien. Il faudra être à deux pour régler la longueur de la barre côté habitacle.

12 novembre 2015

Jean-Luc, un mécano avion en retraite en qui j'ai une confiance absolue, vient m'aider pour le réglage de la longueur de barre et de la commande.

La barre de commande est raccordée sur le guignol de profondeur, à l'arrière.

(i) On place le minimanche dans sa position neutre: perpendiculaire à la barre principale du mécanisme, et présentant un angle de 15° avec le flanc du fuselage dans le plan latéral. Le minimanche est ensuite calé dans cette position par introduction d'une barre dans le manche, et bloquage de cette barre par un tasseau fixé à la plaque supérieure du fuselage avec un serre-joint. Plus rien ne bouge.

(ii) On positionne ensuite la gouverne de profondeur au neutre en alignant le point d'arrêt du bord d'attaque avec la ligne de bord de fuite. La gouverne est ensuite calée avec des intercalaires glissés dans l'espace la séparant du plan fixe. Plus rien ne bouge.

(iii) On présente la barre entre les biellettes du mécanisme côté habitacle, et on porte une mesure à l'endroit où le tube doit être scié, compte tenu de la longueur de la partie extérieure du manchon augmentée de la longueur sortie de la rotule.

(iv) La barre est ensuite désolidarisée du guignol de profondeur côté gouverne, sortie de la machine et sciée à la bonne longueur, avec un léger excès (1mm) afin de pouvoir faire une petite correction à la lime.

(v) Le manchon est ensuite équipé de son écrou nylstop et de sa rotule et monté à blanc dans la barre qui est remise en place et raccordée du côté arrière.

(vi) On vérifie qu'il n'existe pas de jeu, que l'axe de la rotule tombe bien en face de sa position sur les biellettes du mécanisme, ceci pour une longueur filetée vitale engagée suffisante (plus de la moitié de la longueur filetée engagée dans le manchon.

(vii) Tout étant parfait, la barre est à nouveau débranchée, puis sortie de la machine. Le manchon avant est à son tour fixé de la même façon, au moyen de rivets pop. La barre est remontée. (sur l'image, il n'y a encore qu'un seul rivet pop. Les trois autres ont été mis en place après...réapprovisionnement!)

(viii) On taille ensuite les cales qui viendront limiter la course de celle-ci aux angles prescrits par la liasse : l'une, sous la gouverne, fixera l'angle maximal à piquer, et l'autre, contre le longeronnet du plan fixe, fixera l'angle maximal à cabrer.

(ix) Il suffira ensuite de disposer sur le mécanisme dans l'habitable, les limitateurs de course correspondant aux positions de butée sur les cales.

Notons que les longueurs de filetage engagées pour les rotules sont égales à la moitié de la longueur filetée + 30% ce qui constitue une marge confortable.

Voici une vue prise de l'avant qui montre l'ensemble du mécanisme de commande de profondeur.