TRAIN / LANDING GEAR

La construction du train est prévue cet hiver. Je ne sais pas encore si je vais faire celui prévu sur la liasse (tiges acier triangulées) ou si je le fais une lame composite du genre de celle réalisée par Jean Jacques Ballot sur son GAZAILE. Je dois en parler avec le concepteur, et je rendrai compte ici des résultats.

avril 2014

D'une conversation avec le concepteur, il ressort qu'il faut faire le train en dernier, afin d'avoir la garde au sol suffisante en fonction de l'hélice qui équipe le GMP. Pour l'instant, j'ai monté le fuselage pour recevoir un train en "V" (deux tubes fixés au centre d'une traverse, et écartés du fuselage pau moyen d'un bloc de caoutchouc naturel.

Je vais ajouter les renforts latéraux pour pouvoir passer à l'option "train lame" s'i cela s'avère indispensable.

A suivre, donc.

10 avril 2016

Roulette de queue.

Si la partie avant du train sera faite en dernier, la roulette de queue sera faite dès à présent. La liasse suggère la réalisation d'un simple patin, sans que cette solution ne soit par ailleurs imposée par le concepteur. Cette question est plus complexe qu'il n'y parait, Il a fallu réfléchir plus d'un mois et prendre de nombreux avis pour pouvoir se faire une idée. En effet, plusieurs questions fondamentales se posent:

- Patin ou roulette directionnelle?

- Quel type de lame et d'amortissement?

- Pivot antérieur (l'axe de rotation de la roulette est en avant de l'axe directionnel), Chasse nulle (l'axe de rotation de la roulette passe par l'axe de rotation directionnel), ou chasse non nulle (l'axe de rotation de la roulette est en arrière de l'axe directionnel - roulette "trainée")

- Verrouillage ou non? Et si oui, commandé à l'habitacle ou localement?

- Achat "tout fait" ou réalisation à l'atelier?

Voici donc le fruit de mes cogitations qui sont, je le rappelle, celle d'un pur béotien!

Patin ou roulette directionnelle?

J'ai discuté de cette question avec le concepteur. Un patin présente de nombreux avantages. En premier lieu, il est léger. Ensuite, il est simple, donc fiable et par conséquent, ne peut pas causer de pannes. Ensuite, par sa force de friction, il permet de s'affranchir d'un système de freinage sur le train principal. Tout ceci n'est pas négligeable.

En revanche, la maneuvrabilité de la machine au roulage est à peu près nulle. Seuls de larges virages (30-40m de rayon?) sont possibles par soufflage de la dérive. Pour virer plus étroit (extrémité de piste, trajectoires imposées sur les runways, plateformes de petite dimension...) on se trouve souvent obligé de descendre ce qui n'est tout de même pas idéal, notamment du point de vue de la sécurité. L'image ci-dessous, qui montre une bien belle souricette, probablement équipée de patin, donne une idée de cette contrainte.

Je n'ai pu contacter l'auteur de cette image - (c) Peter Fitzmaurice, Air Britain Photographic Image Collection . Je suis à sa disposition pour normaliser l'usage de cette image.

Cette solution convient donc parfaitement à quelqu'un qui dispose d'un grand champ, d'un "camp d'aviation" en somme et qui peut s'envoler directement depuis son point de stationnement, et inversement. Ce ne sera sans dout pas mon cas. Une étude des vidéos youtube montrant des machines à patin au roulage, montre que le pilote ne fait vraiment pas ce qu'il veut. On trouve même des vidéos avec des plans de coupe...très auportuns qui me font suspecter que le passage où le pilote descend, soulève l'arrière et réoriente sa machine a été coupé! Il est possible de recouper cette constatation en observant des machines à patin magnifiques, mais qui bénéficient d'une assistance au sol, genre planeur. Avec deux personnes qui vous aident, c'est beaucoup plus facile comme dirait Bourvil. Un autre petit problème qui peut se poser, c'est qu'on ramasse des cochonneries qui restent accrochées au patin, et occasionnent ainsi une trainée dont on se passerait bien volontier sur une machine légère.

J''écarte donc cette option.

Cette décision complexifie donc significativement la construction car la roulette sera donc directionnelle, et elle imposera un système de freinage sur le train principal.

Quel type de lame ?

La liasse prévoit une lame acier coudée de 4mm d'épaisseur associée à une contre lame au niveau de la partie cintrée. On trouve cette lame toute faite chez un fournisseur connu, pour un peu plus de 150€ tout de même... D'une discussion avec le concepteur, il ressort qu'on peut envisager une lame en acier simple, compte tenu de la faible charge supportée à cet endroit. J'ai un moment pensé faire une lame composite en bois et en fibre de verre, selon une technique utilisée par les skis et les arcs. En plus de l'inconvénient d'avoir à m'engager dans une technique que je ne connais absolument pas, je crains tout de même un délaminage. Après avoir fait le tour des constructeurs de Souricette, et plus particulièrement Gégé, qui a construit une splendide machine qui vole très régulièrement depuis des années, je décide de reprendre sa solution: J'utiliserai une lame en Au4G de 10mm d'épaisseur. Elle sera fixée à l'étambot via une plaque de caoutchouc afin de bénéficier d'un amortissement supplémentaire. Je reviendrai le moment venu sur la fabrcation de cette lame.

Quelle conception: rotation antérieure, sur l'axe, ou roulette tirée?

On peut consulter ![]() Type roulette queue pour voir le problème.

Type roulette queue pour voir le problème.

Intuitivement, on se dit qu'une roulette "trainée" est plus stable. C'est probablement le cas à vitesse normale, en l'absence de forces latérales, dues à des rafales par exemple. Une nouvelle discussion avec le concepteur apporte pas mal d'éléments:

- Une roulette "tirée", à vitesse importante, tend à osciller, d'autant plus que la chasse (longueur x sur le schéma) est longue.

- Une rafale latérale va faire dévier l'arrière de l'avion. De plus, la roulette va tourner autour de son axe vertical et la position résultante va tendre à faciliter la déviation latérale provoquée par le vent, ce qui va donc amplifier le phénomène... Cette particularité risque de poser des problèmes au roulage, voire durant les phases de décollage et d'atterrissage, qu'il faudra maitriser.

Une roulette à rotation antérieure, c'est à dire placée en avant de l'axe vertical de direction va se comporter différemment en cas de rafale latérale. La déviation de l'arrière de l'avion engendrée par la rafale va provoquer un mouvement inverse de la roulette qui va prendre une position qui s'oppose à la déviation. En principe, ce dispositif apporte plus de stabilité que le précédent. Reste à évaluer les conditions qui risque de la faire entrer en oscillation... Un dispositif de verrouillage pourrait repousser l'apparition de ce phénomène. La "rolls" des roulettes de queue, développée par Berhinger, repose sur ce principe. Mais elle est chère (plus de 1200€).

Une roulette sans chasse, n'oscillera pas et devrait conduire à un comportement stable au roulage. En revanche, compte tenu de la limitation angulaire de son débattement, défini par le système de commande, les capacités de manoeuvre seront plus réduites. En particulier, le rayon minimum de virage sera plus grand que ce qu'on obtient en serrant le frein du côté intérieur du virage sur le train principal et en mettant du palonnier à fond.

J'ai récupéré le retour d'expérience de pilotes de Souricettes. Aucun n'a utilisé de roulettes à rotation antérieure. Tous ont adopté des solutions simples, avec ou sans chasse. A ce stade, je décide de ne pas me lancer dans une roulette à rotation antérieure, qu'il me faudrait réaliser par moi même compte tenu de son prix prohibitif, de toute façon.

Verrouillage ou non? Et si oui, de l'intérieur de l'habitacle ou sur la roulette?

De la conversation avec le concepteur, ressort une mise en garde importante: Si le débattement angulaire de la roulette de queue d'une machine est limité mécaniquement, le fait de pousser l'avion vers l'arrière sans précaution génère une force très importante sur la roulette, avec un bras de levier lié à la longueur de la chasse. Cette force est suffisante pour casser la queue par vrillage... On pare cet inconvénient avec un dispositif de déverrouillage de la roulette. Elle est normalement bloquée sur son axe et dépend donc de la commande de direction appliquée par les câbles. Un mécanisme de débloquage permet de la rendre "folle" (libre autour de son axe vertical de rotation directionnelle), ce qui facilite les manoeuvres. Sur la rolls des roulettes de queue, ce dispositif est commandé depuis l'intérieur de l'habitacle. Il doit être absolument fiable, c'est à dire qu'il ne doit sous aucun prétexte se déverouiller en phase de décollage par exemple... On note aussi un dispositif avec des biellettes qui désaccouplent mécaniquement la roulette lorsqu'on recule, mais ce dispositif est lui aussi assez cher. Gégé n'a pas de dispositif de verrouillage: Il fait attention en manipulant son appareil et utilise un petit trolley sur lequel il pose la roulette de queue pour manoeuvrer son appareil au hangar. Une autre machine fonctionne très bien avec une roulette de queue montée "folle"...

Je vais donc appliquer le principe de M. Délémontez: ce qui n'existe pas ne pèse rien, ne coûte rien, et ne tombe pas en panne. Pas de déverouillage commandable à l'habitacle, de toute façon. Je prévoierai une goupille de découplage sur l'axe de la roulette, à retirer pour les manoeuvres au sol.

Achat "tout fait" ou fabrication à l'atelier?

A ce stade, on vérifie la marge qui parfois sépare les "pilotes" des "constructeurs", tant la variabilité des avis et des conseils est étendue. Tel pilote déclarera avec autorité que "c'est de la folie que de vouloir faire soi même un système qu'on peut trouver tout fait, qui marchera mieux, et qui sera certifié". Strictement parlant, il a sans doute raison, mais en vertu de ce principe, il n'y aurait pas de constructeurs amateurs, et l'aviation populaire ne serait jamais sortie de terre.Je prends ce genre d'avis en compte, bien entendu, mais ce que je décide de privilégier, c'est le retour d'expérience de ceux "qui ont fait", et "qui volent avec". Deux propriétaires de Souricette et de Sourisbulle m'ont fait part de la satisfaction qu'ils tirent de leur construction.

Je vais donc suivre leurs conseils et marcher dans leurs traces. Je vais construire ma roulette de queue. Ce sera une roulette directionnelle, à chasse nulle, commandée par une paire de câbles repris à l'intérieur de la cellule, traversant le fond par des gaines téflonnées. Ces câbles, via des ressorts travaillant en compression, rejoindront le guignol de direction de la roulette. La barre sera en Au4G comme indiqué plus haut. Une part de l'absorbtion des efforts se fera par une plaque de latex que je mettrai entre la barre et le fond de l'étambot. L'ensemble sera réglé de façon à ce que, la machine en charge, l'axe de rotation directionnel soit bien vertical (un écart de quelques degrés est tolérable). De toute façon, selon le concepteur que j'ai eu au téléphone ce matin (c'est super quand on peut avoir le concepteur au téléphone...) la roulette de queue de la Souricette ne pose pas de problèmes ardus, car elle est très peu souvent au sol. L'arrière quitte très vite le sol, et de la même manière, l'autorité de la dérive intervient très vite également.

15 mai 2016

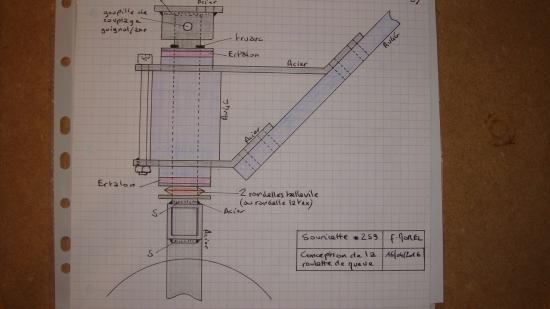

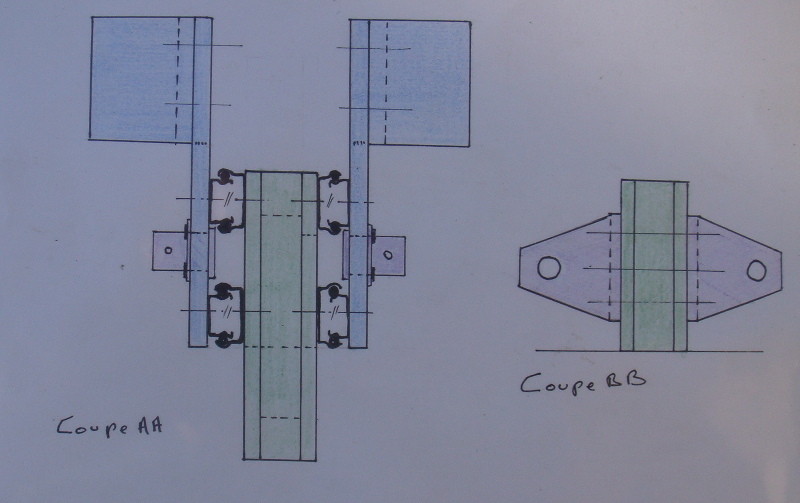

On va essayer de faire quelque chose correspondant au croquis ci dessous:

Il y a donc une fourche, réalisée en tube carré supportant d'une part l'essieu, et d'autre part l'axe vertical autour duquel se fait la rotation directionnelle. Ces deux axes sont soudés à la fourche. L'axe vertical recevra un petit dispositif d'absorption des vibrations (rondelle latex épaisse), un manchon principal dont la fonction est d'une part de guider et de positionner l'axe vertical autour de son axe de rotation, et d'autre part de raccorder l'ensemble mobile à la lame de queue en procurant un espacement correct entre les deux plaques de liaison manchon-lame. Je ne prévois pas de roulement à ce niveau, simplement un ajustement qui sera rempli de graisse. On ferme l'axe vertical à son extrémité supérieure par une bague haute qui aura elle aussi un double rôle. Premièrement, elle assurera la transmission des commandes de changement de direction sur l'axe vertical. En effet, un guignol sera soudé sur cette bague, et les câbbles secondaires, via des ressorts travaillant en compression, viendront s'y accrocher. Deuxièmement, on installera à ce niveau un dispositif de débrayage simple constituée par une goupille en stub qui traversera la bague en question et l'axe vertical. Retirée, cette goupille laissera l'axe vertical tourner librement sur 360° ce qui permettra de manoeuvrer la machine au sol sans l'abîmer en forçant sur la roulette de queue lorsqu'elle est en butée angulaire. La roulette elle même est une roue de trotinette. Elle est dessinée pour supporter des poids importants et des efforts en dévers qui le sont aussi. Elle ne coûte à peu près rien, et elle est montée sur roulement. Une donnée à avoir en tête durant la réalisation: l'effort maximum exercé verticalement de haut en bas est de quelques dizaines de kilos. Et il n'agit que très temporairement.

Le problème est donc posé.

On commence par réaliser la fourche dans un morceau de tube carré de 20x20 en acier doux. Il y a un petit exercice de découpe à la scie et de limage pour avoir un bel angle de 92°. J'ai mis 92° car au pliage, la jointure ne sera pas tout à fait parfaite, et au soudage, ca va chauffer, donc se dilater. Et comme le monde est parfois hostile, au refroidissement, on ne sera pas pile rectangulaire. Donc on resserre un petit peu en dessous de 90°, on soude, et au refroidissement, on a une pièce bien droite. Bien sûr, il ne faut pas que ca bouge quand on soude l'angle à l'arc. D'où une partie de serre joint dans l'étau...

On réalise ensuite l'axe vertical, toujours dans un rond en acier doux. D'un côté, nous avons la liaison avec la fourche. On perce donc la partie supérieure de cette fourche sur un fort diamètre (13mm devrait convenir). Attention! Il faut que l'axe soit bien perpendiculaire à la fourche. Donc on la place dans l'étau de perceuse bien perpendiculairement à l'axe de broche (j'ai vérifié avec une petite équerre de précision qu'on trouve à 15€ chez OTELO), et on perce pas trop vite pour ne pas que ca vibre. Ce trou percé, on en mesure le diamètre exact (jauges d'intérieur + palmer) ce qui donne le diamètre extérieur de tournage de cette partie de l'axe. Il rentre à frottement "gras". On le soudera plus tard.

De l'autre côté, on a la partie qui sera ajustée dans la traversée du manchon. Je n'avais pas d'alésoir bien adapté. Donc j'ai d'abord tourné le manchon principal dans un rond d'Au4G de 40mm dont j'ai ensuite mesuré le diamètre ionterne (toujours jauges intérieures + palmer). J'ai ensuite taillé mon ajustement en coupant le diamètre extérieur de la partie haute de l'axe vertical en fonction du diamètre interne du manchon. J'ai donné 0,2mm de jeu. Cet axe vertical reçoit aussi une forte rondelle d'appui qui va supporter la rondelle latex épaisse d'absorption des vibrations, la bague de friction en ertalon, puis le manchon central.Cette rondelle est tournée "juste", de façon à ce qu'elle se positionne à fort frottement sur l'axe. On l'enfonce bien droit avec un manchon en bois frappé au maillet. Ca évite de souder et ca ne bougera pas.

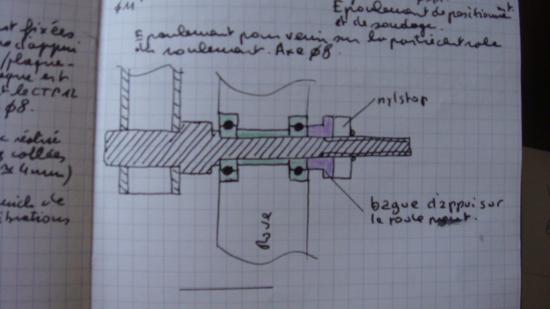

Il faut ensuite tourner l'essieu de la roulette. Pour que ca colle, il faut regarder la roulette de près. C'est une roulette assez technique, qui est beaucoup mieux que les roulettes à moyeu plastique qui s'usent et se cassent rapidement. Ici, nous avons un usinage dans le polyéthylène de la jante, et cet usinage abrite dans l'ordre, un roulement latéral droit, un tube métallique d'espacement, et un roulement latéral gauche. L'essieu doit donc prendre cet ensemble en compression sans gêner sa rotation. On obtient ceci en prévoyant une surface d'appui d'un côté, directement tournée dans l'essieu, qui va appuyer pile sur la partie centrale du roulement, sans toucher la partie externe, solidaire de la jante. De l'autre côté de l'axe, on a une petite bague qui transmet la pression de l'écrou de fermeture sur la partie centrale de l'autre roulement. Le tout sera serré par un écrou nylstop.

Ca se passe comme sur ce croquis extrait de mon libre de construction:

L'essieu est donc tourné dans un rond d'acier doux diam 15mm. L'axe proprement dit est ajusté au diamètre interne des roulement (8mm). Ca doit coulisser librement. L'extrémité est filetée sur le tour, pour être bien droite. On continue en tournant la petite bague extérieure. Elle se termine par une partie tronconique qui appuie exactement où il faut sur le roulement correspondant. S'il est prématuré de souder l'axe vertical (on aura encore à intervenir dessus au tour), on peut souder l'essieu. Cette soudure est effectuée à l'Inverter, (I= 60A, baguette de 2,5mm).On obtient un assemblage vraiment très solide. Initialement, j'avais pensé souder l'essieu des deux côtés de la fourche, mais en fait après l'avoir soudé côté externe, j'avais une perpendicularité impeccable. Je n'ai pas voulu risquer de la remettre en cause en chauffant trop de l'autre côté. Le positionnement est bon car les cotes sont vraiment bien ajustées. Je laisse comme ca.

Il reste à tourner la bague supérieure, qui doit être percée au même diamètre que le manchon central. J'ai utililsé un forêt de diamètre 15 sur cône morse n°2, et fait ça sur le tour avec la séquence habituelle de perçage à fort diamètre: trous de centrage au forêt à centrer, puis avant trous à 6, 10, et 12,5 avant percement final à 15. A la rigueur on pourrait suprimer des avant-trous, mais avec cette série, ca ne force pas, ca ne chauffe pas, et ca ne vibre pas. La partie supérieure de la bague est usinée en épaulement pour recevoir le guignol de direction qui sera en acier, puisqu'il faut le souder. Cependant, on l'allégera autant qu'on peut.

Cet ensemble pèse 1061g, ce qui n'est pas terrible, mais pas catastrophique non plus.

3 juin 2016

Vient le moment d'évaluer les cotes de la lame, notamment au niveau angulaire. Je m'apperçois à ce moment là que mon ensemble "roulette + bagues" est beaucoup trop haut. En fait, si on considère le fond du fuselage horizontal à une trentaine de cm du sol (ce qui semble un maximum, si j'en crois l'apparence des autres machines dans ma base images), le sommet de l'ensemble n'est qu'à 2cm du fond de dérive. J'ai prévu trop gros, et surtout, j'ai conçu la roulette sans partir d'un plan coté de la machine, ce qui est une erreur. Il faut à nouveau réviser le concept. Ce n'est pas un phénomène nouveau, puisque pour la manette des gaz, c'est la troisième version qui va être installée.

Je remplacerai le manchon principal, en Au4G, par un autre, 60% moins haut. Ce manchon sera en acier, et sera relié à la lame par une plaque percée unique (et non deux) sur laquelle il sera soudé. Cette plaque sera fixée à la lame par quatre boulons M8. L'écrou arrière de maintien des deux plaques disparaît. Je gagne en simplicité, et probablement en masse car cette solution me fait gagner 40mm de hauteur, ce qui va me permettre de réduire mon axe vertical d'autant.

2 juillet 2016

On est donc revenu sur l'ouvrage et une nouvelle roulette de queue a été dessinnée. Il n'y a que demi mal car je conserve tout de même une bonne partie de la conception: La fourche, l'axe de roulette, et la bague supérieure. La lame ne change pas. La bague centrale a donc été tournée dans un rond d'acier des plus banal de 30mm. On y prévoit un petit épaulement pour venir s'encastrer dans la plaque de liaison qui viendra se boulonner sur la lame. Une bague de 5mm a été également tournée dans le même débit. On la soudera en bas de l'axe vertical, bien perpendiculaire. L'ensemble viendra s'appuyer dessus. On prévoit dans l'ordre:

- une rondelle en néoprène de 5mm d'épaisseur. Elle amortira les vibrations de faible amplitudes. A noter que la matière du pneu plein de la roulette (pour trotinette) est un légèrement souple, ce qui va dans le même sens.

- une rondelle en Ertalon (merci Bernard!) qui prendra sur elle les efforts de friction lors des rotations directionnelle.

- La bague centrale sur laquelle sera la plaque sera soudée.

- Une seconde roulette d'Ertalon.

- La bague supérieure sur laquelle est soudé le guignol de direction

- Une rondelle truarc pour fermer et maintenir le tout (on a veillé à bien dresser la face supérieure de la bague supérieure pour avoir un bon appui, et on a taillé une gorge rectangulaire dans l'axe vertical pour glisser cette rondelle).

Les cotes de l'ensemble sont calculées pour qu'il suffise de presser (à la main) de quelques dixièmes de milimètres afin de placer la rondelle truarc.

Moyennant quoi, on peut couper 6 cm de longueur d'axe du côté supérieur, ce qui place le sommet de l'ensemble à 8cm du fond de dérive.

ATTENTION: Il ne faut pas se précipiter à souder le guignol sur la bague supérieure, ni l'axe vertical sur la fourche car:

- Il faut percer la bague supérieure pour la goupille de couplage afin de pouvoir transmettre à l'ensemble les ordres de directions appliqués au guignol, et ce perçage, on va le voir, est compliqué. Il faut pouvoir monter la bague précisément sur la perceuse et donc, ne pas être gêné par le guignol.

- Il faut ensuite coupler le guignol sur la bague supérieure avec la goupille et, le guignol positionné au neutre, souder ensuite la fourche dans une position telle que la roulette soit aussi en position neutre. Il y avait une très légère déviation de l'axe de roulette. Il faut que cet axe soit parfaitement perpendiculaire à l'axe longitudinal, le bloquer ainsi, et alors seulement souder la fourche sur l'axe vertical.

On procède donc au percage de la bague supérieure. Un tracé précis est effectué (j'apprécie mon marbre et mon trusquin...) sur la bague et sur l'axe vertical . Je me suis fait au tour un petit accessoire très utile, une petite pige pointée à 30° que je place dans le mandrin. Je positionne ensuite le montage pour tomber pile dans le pointage du trou, et je bride la pièce. Je sors ensuite la pige et installe le forêt. La séquence est:

- percage d'une paroi de la bague supérieure. (Montage avec bloc 1-2-3 rectifié et "Vé", pige)

- insertion de l'axe en position nominale et bridage du tout.

- Perçage de l'axe en se servant du trou de la bague comme guide (on est dans l'acier. Avec un montage correct ca ne bouge pas)

- Sans rien toucher, on continue dans la foulée et on perce la seconde paroi de la bague supérieure.

On a fait une goupille dans un morceau d'acier stub rectifié de 6mm de diamètre (le même que celui de l'axe du renvoi central d'aileron). Avec un ou deux petit coup de lime ronde, on ébarbe tout ca et la goupille rentre sans problème, couplant ainsi l'axe et la bague supérieure.

On tourne ensuite la gorge de positionnement de la rondelle truarc (d'où l'importance de la précision du tracé).

On installe ensuite la fourche sur l'étau, l'axe vertical dans la fourche. On équipe l'axe de toutes ses pièces (rondelles, néoprène, bagues). On pose la bague supérieure, on la couple avec la goupille en place. ON ALIGNE L'ENSEMBLE. Et on soude le guignol avec UN POINT à l'arc (baguette de 2,5mm, I=70A). On ne fait pas plus qu'un point, car la chaleur risque d'endommager la rondelle de latex et les rondelles en Ertalon (Merci Bernard). On démonte le tout et on finit de souder le guignol.

La plaque de liaison est pliée à l'étau avec un petit chauffage au rouge clair (chalumeau butane classique), et un recuit après au rouge sombre (on laisse refroidir doucement). Dans un second temps, on perce la plaque d'acier de liaison avec la lame (5x dia 6mm). Attention de ne pas faire l'inverse car les trous sont assez proches du cintrage, et si on cintre après avoir percé on risque d'étirer un peu les trous ce qui les ovalise, et il est important que cette liaison plaque/lame soit bien nette et dépourvue de jeu. Dans la foulée, la lame est percée en se servant de la plaque comme guide.

Puis on recommence l'opération de montage à l'étau pour préparer le soudage de la plaque sur la bague centrale (toutes les pièces en places y compris la plaque de liaison, alignement, un point de liaison entre la plaque et la bague centrale). Puis démontage, et on finit de souder la plaque sur l'épaulement de la bague centrale à l'étau (simple).

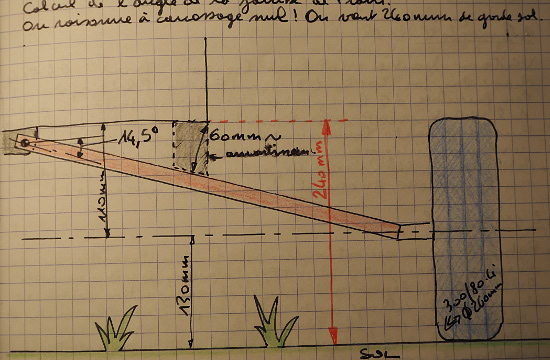

On arrive à un point qui m'inquiétait un peu: le cintrage de la lame d'Au4G de 10mm d'épaisseur. Le calcul de garde au sol de l'arrière au niveau de la roulette de queue, basé sur 30 cm, conduit à un angle de 20° pour la lame. J'ai fait le tour de la question. Toutes les solutions semblent se valoir. Ou plutôt, je n'ai pas été capable de trouver des précisions suggérant une option plutôt qu'une autre. J'ai donc laissé faire mon intuition, encadrée par les bonnes pratiques, cela va de soi. Je voulais éviter trois écueils:

- Porter atteinte à l'intégrité de la structure de la barre (amorces de criques, micro-fentes, rides, modification d'aspect genre "grumeleux");

- Avoir un cintrage bien progressif (et non un angle vif)

- Avoir un cintrage régulier en portion circulaire et non elliptique (ce qu'un pliage à l'étau aurait donné à tous coups)

Voici comment je m'en suis sorti.

J'ai d'abord constitué un gabarit de pliage avec trois plaques de médium de 20mm assemblées ensemble par vissage. La première est un carré de 50 cm de côté. Les deux secondes sont assemblées par vissage. On trace la ligne de cintrage et on coupe l'ensemble selon cette ligne à la scie à ruban. On fixe la partie correspondant à l'intérieur sur la plaque carrée (contre vissage par en dessous). On bride bien le gabarit sur le chantier. On amènera la lame sur le gabarit et on la cintrera par pressage au serre-joint.

La lame est trop épaisse pour la cintrer à froid, et j'avoue avoir eu un peu peur de la "tuer" au niveau du cintrage. J'ai donc cherché une autre solution et j'ai trouvé d'une part dans un vieux livre de technique d'ajustage d'aviation (voir Notes de lectures), et d'autre part sur les forums d'amateurs d'usinage, de M. Colomban et de Gazaile, la technique dite de la "trempe fraiche" appliquée au Dural. Ca marche très bien. L'idée générale est de chauffer la pièce à 440° et de la refroirir très rapidement. Elle est alors supposée devenir malléable durant quelques dizaines de minutes, et reprendre ses caractéristiques en plusieurs heures. Toute la question est donc de savoir à quel instant notre pièce est à 440°... Il existe une vielle technique utilisant du...savon de Marseille! J'ai sorti le poste de travail de l'atelier, car bois et opérations de trempe font mauvais voisinage. J'ai donc:

- délimité la zone de contrage sur la barre

- crayonné soigneusement cette zone avec du savon de Marseille sur les quatre faces (intérieur, extérieur et les deux côtés).

- chauffé au chalumeau classique à butane.

- au bout de deux ou trois minutes, le savon a commencé à passer du blanc au beige puis au marron foncé. Cette couleur signe l'arrivée à 430-450°.

- plongé immédiatement la piece dans l'eau et remué celle-ci en "8" pendant une minute environ.

Je l'ai ensuite immédiatement placée sur mon gabarit et bridée dans sa partie droite avec des serre-joint en appliquant des lattes de bois dur pour éviter de bomber entre les serre-joint. Ensuite j'ai appliqué la partie extérieure en forme et commencé à la serrer en partant du côté coude, puis en ajoutant les serre-joint vers l'extrémité. Ca s'est cintré impeccable. Au desserrage, j'ai eu un retour d'environ 5 °. Je me retrouvais donc à 15° au lieu de 20. J'ai ajouté un petit calage sur le gabarit pour incliner la partie droite d'une dizaine de degré (parce que si je met 5°, je me retrouverai avec encore un ou deux degré de retour élastique...). J'ai recommencé le serrage doucement jusqu'à 22-23° (rapporteur). Au déserrage, j'avais exactement mes 20°. A NOTER: IL FAUT ECOUTER LA PIECE DURANT LE CINTRAGE. TOUT CRAQUEMENT OU CRISSEMENT SIGNE UNE DESTRUCTION STRUCTURALE ET IMPOSE DE JETER LA PIECE. Je n'ai eu aucun son particulier.

J'ai procédé ensuite au contrôle de ma pièce:

- visuel: pas de modification d'aspect, pas de fendilles, pas de rides ni d'ondulations, pas de blanchiement ou de variation d'éclat. Préservation de la continuité et de la rectitude des fibres Ce contrôle se fait à la loupe.

- dimensionnel: J'ai pris une série de mesures de largeurs entre les arêtes externes (surface ayant travaillé à l'étirement) ainsi qu'entre les arêtes internes (surface ayant travaillé à la compression). J'ai une dilatation de 2/10e de mm sur la face interne, ce qui m'apparaît modéré et acceptable. La face externe n'a pas bougé en largeur. Mes palmers étant à touches plates, je n'ai pu les utiliser pour mesurer précisément la variation d'épaisseur, que j'ai tenté de vérifier au pied à coulisse. Ce dernier moyen, moins précis n'a pas révélé de variations supérieures à 1/10e de mm, mais j'en ai trouvé au palmer atteignant 5/100e sur la partie droite (palmer).

- angulaire: J'ai bien mes 20° au rapporteur. Il n'y a aucun vrillage (équerre à chapeau).

Tout s'est donc bien passé. J'ai posé la barre telle que sur une surface plane sans y toucher pendant une semaine. Le résultat est en apparence nickel. Il ne faut pas oublier que l'effort maximum vu par la barre en cas de posé "dur" est d'environ 100 kg, et que le poids maximum exercé au roulage ne dépasse pas 40 kg (plutôt 25-30...). Pour cette raison, le maintien par rondelle truarc me semble suffisant (on vérifiera que c'est bon lors des essais de roulage).

Je pense donc que cette roulette va faire son travail sans problèmes. Si au roulage, le fait d'absence de chasse provoque des instabilités , je n'aurai qu'à refaire un axe vertical et une fourche avec un peu de chasse. Ce sera une question intéressante à explorer.

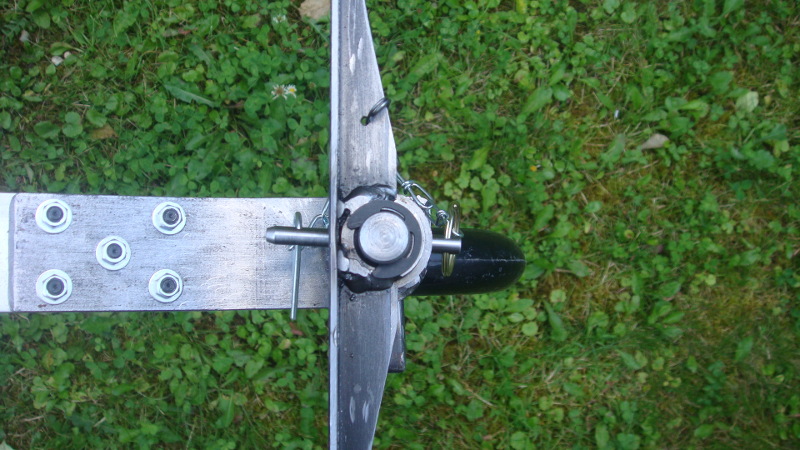

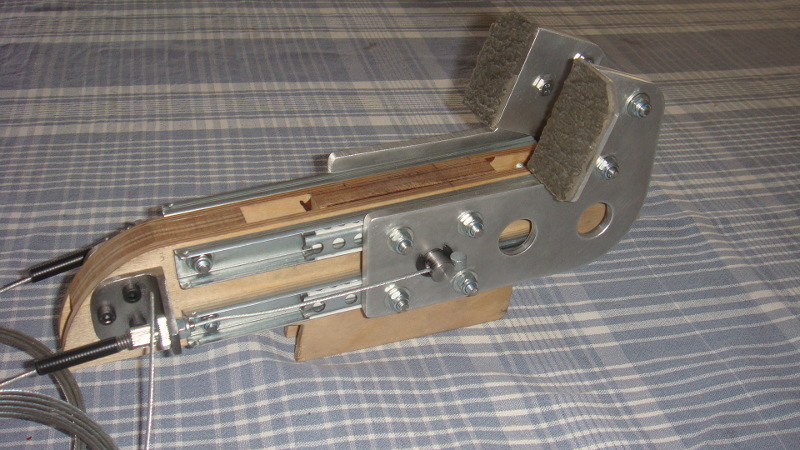

Voilà ma roulette:

Pour découpler le guignol de la roulette, il suffit de retirer la goupille. La roulette devient folle.

Cette vue de dessus montre bien la goupille de déverrouillage.

Dimanche 3 juillet 2016

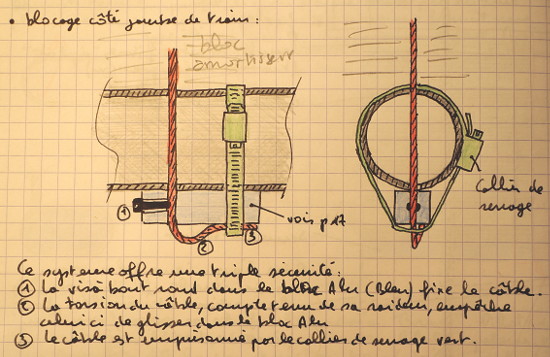

Il est temps d'installer la roulette de queue sur la cellule. C'est une phase délicate mais pas dramatique. En premier lieu, je relis le compte rendu que j'avais fait à la suite d'une discussion avec le concepteur au téléphone. Il m'avait expliqué qu'il avait conçu l'ensemble et la fixation de façon à ce que la fixation de la roulette sur la traverse en PO collée à la cellule serve de point faible, de "fusible" en quelque sorte, en cas de posé très dur ou d'arrachement sur une pierre ou un trou du terrain qui n'aurait pas été vu. Ceci m'amène donc à écarter un dispositif que j'avais initialement prévu: Il s'agissait d'une plaque d'alu sur laquelle étaient monté deux cornières qui positionnaient la roulette dans le sens latéral. On fixera donc la roulette comme prévu, avec d'une part une vis 8.8 de diamètre 6 passant à la fois par la traverse de PO et par la lame Alu. Cette vis retient la roulette dans le sens longitudinal. D'autre part, la lame est maintenue à une quinzaine de cm de là, par une solide bride en Au4G de 5mm qui serre la plaque contre le fond de la cellule, la plaque reposant sur une plaquette de caoutchouc qui amortira les vibrations qui n'auront pas été absorbées par la lame. Cette plaquette de caoutchouc est réalisée à partir d'une chambre à air en latex: on découpe quelques rectangles à plat dans la chambre et on les contre colle ensemble à la néoprène. J'obtient ainsi un bloc de 8 x4x0.5cm [image].

Dimanche 31 juillet 2016

Il faut ensuite mettre en place les câbles qui vont commander la rotation de la roulette par les palonniers. La tentation existe de se reprendre sur le guignol directionnel de la dérive, car la lame est assez longue. Cependant, j'y vois deux écueils:

- l'effort appliqué est oblique par rapport à l'axe de rotation de la roulette. Donc seule la composante horizontale agira, tandis que la composante verticale ajoutera de la friction, voir un effort de torsion inutile et nuisant à la douceur de la manoeuvre.

- plus grave, le levier constitué par le guignol va trouver son point d'appui par rapport à la cellule sur les charnières de dérive, les efforts passant d'ailleurs par l'ossature de la dérive. Je veux vraiment éviter ca.

Par conséquent, il y aura un second jeu de câbles qui viendra bien dans l'axe commander la rotation de la roulette. J'utiliserai un câble inox de qualité courante, de diamètre 1,5mm. Ce câble secondaire sera repris sur une bride sertie sur le câble principal: les palonniers commanderont les deux fonctions simultanémet. Il faut aussi éviter que la traction sur le câble de roulette dévie la trajectoire du câble principal. On obtient ceci en plaçant la bride de reprise sur le câble principal le plus haut possible dans le cheminement. J'ai installé la bride immédiatement après le palier Ertalon (merci Bernard) situé derrière le siège du pilote. De la sorte, il n'y a quasiment pas de déviation, à peine quelques degrés dans la gaine souple qui assure le passage du câble à travers la cellule, sur la face inférieure du fuselage.

On prévoit un changement aisé de ce câble:

- Il est fixé à l'arrière au ressort amortisseur (compression) desirrégularités du terrain, ce ressort étant relié au guignol de roulette par deux mousquetons. Le câble est fixé, de ce côté, par trois cosses à sertir.

- Côté avant, le câble fait une boucle à l'intérieur de celle de la bride de reprise, et est bloqué par un petit serre-câble que je me suis tourné dans un rond d'acier de diamètre 8. Deux vis THC de 3mm à bout plat serrent le câble en place.

Le changement s'effectuera donc en coupant le câble à la sortie des gaines, et en déserrant le serre câble relativement aisément (derrière le siège du pilote). Le câble neuf sera attaché au mousqueton du guignol de roulette côté arrière, passé dans la gaine de traversée et accroché à l'avant surla bride de reprise, serré par le petit serre-câble réutilisable.

Il est essentiel que la roulette soit bien dans l'axe lorsque les palonniers sont en position neutre. Pour y parvenir voici la procédure que j'ai suivi:

- On bloque les palonniers en position neutre (cales, serre-joints).

- On vérifie bien que la dérive est en position neutre.

- On bloque la roulette arrière en position neutre (attention! la goupille de couplage doit être engagée).

- On accroche le câble côté arrière, puis côté avant, sur la bride de reprise. Le câble doit être tendu.

L'installation de la roulette est maintenant terminée. Retirer les cales et vérifier que le fonctionnement est satisfaisant.

Samedi 17 septembre 2016

SYSTEME DE FREINAGE (équipement intérieur - commandes aux pieds)

Conséquence logique du choix de mettre une roulette de queue au lieu d'un patin, les freins deviennent indispensables, pour le roulage et le point fixe. Renseignement pris auprès de pilotes de Souricette, il s'avère que l'autorité aérodynamique de la gouverne de lacet est conservée très longtemps, ce qui s'explique par sa surface importante. Les freins ne devraient donc intervenir que très tardivement lors de l'atterissage, à vitesse lente. Pour cet ensemble de raisons, je vais équiper la Souricette de roues avec des freins à tambours, plus progressifs. Il faut que le câble tire à peu près sur 40 mm. La force à appliquer sur le levier du tambour est de l'ordre de 15 kg. On peut également évaluer les frottement du câble dans la gaine (car je n'investis pas dans un système hydraulique, complexe et coûteux) qui peuvent se ramener à 4 ou 5kg. Il faut donc dimensionner l'affaire pour exercer une force de 20 kg par côté, la structure supportant donc 40 kg au total.

J'ai vu plusieurs systèmes, qui sont certainement tous aussi valables les uns que les autres:

- Un système de tringles leviers fixées latéralement, à main gauche, sur la paroi de l'habitacle, tirant directement sur les câbles. Comme on tire vers soi, le câble doit venir de l'avant, donc faire demi tour pour aller rejoindre les roues...

- Un système beaucoup plus luxueux: sur l'axe des palonniers, deux grandes bielles verticales pivotent, commandées par des tirettes horizontales aboutissant au tableau de bord. C'est puissant, car il y a un grand bras de levier. C'est élégant, car les pièces longent les parois, et n'encombrent donc pas le (faible) volume de l'habitacle. En revanche, si on veut éviter le débattement angulaire de la tirette horizontale, son articulation avec la bielle verticale est complexe, car l'idéal serait que l'axe de la tirette se déplace dans une lumière oblongue découpée dans le haut de la bielle. Ca ne doit pas coincer. Ca doitr glisser impeccable. Ca ne doit pas déverser latéralement. Le tableau de bord ne peut plus être amovible. L'avantage est que la partie basse de la bielle, en dessous de l'axe des palonniers tire vers l'avant, donc les câbles viennet directement des roues via un seul virage. Mais pour avoir 40mm de course, vu l'espace entre l'axe et le plancher sur ma machine, je vais me retrouver avec une course horizontale trop longue.

- Un dispositif de pédale au sol, pivotantes. On appuie au talon sur la pédale vers l'avant, inévitablement. La partie en dessous de l'axe tirre vers l'arrière. Le câble doit donc faire demi tour.

Je me suis donc penché sur le problème pour concevoir un système à pédale, mais n'imposant pas de demi tour à la gaine, pour limiter les frottements. Je me suis permis de me lancer dans la conception car ce n'est pas un système vital, au premier ordre, en ce sens qu'il n'intervient pas durant le vol. Voici donc le résultat de mes cogitations.

Tout s'organise autour de quatre glissières acier, à billes, pour tiroir, fixées par paires de part et d'autre d'une cloison verticale en CTP 12mm renforcée de deux flasques en CTP bouleau 4mm. La mise en oeuvre de deux glissières par côté permet d'éviter le déversement latéral. Deux pédales alu sont fixées sur les glissières. Ca tire donc linéairement, selon un axe horizontal avec un mouvement d'arrière en avant. La gaine ne sera donc pas trop déviée (juste un quart de tour latéral pour rejoindre la direction des roues). En plus, la commande est extra douce. Normal, ca porte sur douze billes par glissière. Il n'y aura donc pas de gros problème d'usure. Après avoir dessiné le système, j'avoue avoir été assez content de moi. Cependant, j'allais expérimenter dans toute sa rigueur le principe selon lequel "qui chante au traçage pleure à l'assemblage"... En effet, plusieurs exigences viennent impacter la réalisation du dispositif:

- La glissière est composée de trois pièces: une glissière externe, un intercalaire polyéthylène, et une glissière interne. L'intercalaire positionne les billes. Tout se déplace lors de la translation, mais pas sur la même longueur! La glissière externe ne bouge pas, puisqu'elle est fixée à l'armature CTP. La glissière interne glisse sur une distance déterminée par le périmètre des billes. L'intercalaire bouge selon l'horizontale déterminée par l'axe des billes...Et bien entendu ces deux distances sont différentes. Or, on ne trouve pas de glissières assez courtes. Il faut donc rechercher les plus petites que l'on pourra trouver, et il faudra encore les raccourcir. Donc les démonter... Et c'est là que les Athéniens s'atteignirent...comme dirait ma mère, car il faut remonter les glissières de sorte que:

- Elles soient toutes quatre strictement indentiques en longueur et en position relative des glissières externes/intercalaire/glissière interne;

- Bien entendu, ce positionnement doit être compatible avec les fixations de la glissière externe sur la cloison, réalisée avec des boulons. Tout doit glisser d'un boulon à un autre, pareil pour chacune des quatre glissières. En plus, en bout de course, les billes ne doivent pas se trouver en dehors, et tomber!

- On y parvient en réglant la première glissière. On ne met que quatre billes, et on recherche la bonne position en forçant le glissement des pièces. On repère ensuite les positions relatives des trois pièces en inscrivant des repères, puis on redémonte tout et on remonte avec toutes les billes. C'est un sacré exercice de patience. On travaille sur soi...

- Evidemment, il ne faut pas perdre de billes! On travaille en ambiance "horlogerie", sur une surface haute pour avoir les coudes à plat, posés sur le plan de travail, bien éclairé. Il faut poser un linge épais sur le plan de travail car on va repositionner les billes (2mm) dans l'intercalaire avec des brucelles. Quand elles échappent, elles tombent sur le linge épais qui amortit le choc et elle ne roulent pas, ni ne rebondissent. Vous voyez le topo... Fatalement, il y aura une bille qui tombera par terre. C'est pourquoi, achetez non pas quatre mais cinq glissières. C'est très peu cher (5€ les deux). C'est l'avantage.

- La fixation des pédales sur les glissières internes se fait par une paire de boulons dont les têtes sont mises en forme par meulage pour éviter qu'elles empêchent le déplacement des pièces lorsqu'elles sont assemblées. Voici une vue interne de la fixation.

- Les deux glissières d'un même côté doivent être parfaitement parallèles, faute de quoi, les pédales pourraient se bloquer par coincement.

Le câble de frein choisi, de 1, 5mm de diamètre, est lié à la pédale par un petit barillet d'acier. La pièce est taillée au tour. Le perçage est un peu délicat: Après avoir tracé et pointé l'emplacement du perçage, on dispose le barillet dans un Vé sur la table de la perçeuse. Avec une pige placée dans le mandrin, on positionne la pièce exactement dans l'axe du perçage et on bride l'ensemble pour ne pas que ca bouge durant l'opération. On passe dix minutes pour installer le set up, et c'est percé en trente secondes...

Le barillet est fixé sur la pédale avec un anneau Truarc qui vient se clipser dans une gorge réalisée avec une lame à tronçonner sur la profondeur prescrite par la cote intérieure de l'anneau.

Pour que tout soit symétrique, il faut repérer les trous sur les deux pédales en superposition. J'ai obtenu de bons résultats avec des pointeaux transfert (l'alu fait 5mm d'épaisseur, ce qui fait un bon guide pour le pointeau. Ensuite, le perçage exige un set up assez compliqué: la pièce est prise à plat dans l'étau lui même boulonné sur la table de la perçeuse. Comme la partie à percer se trouve en porte à faux, il faut la soutenir avec deux vérins, remplacés ici par des boulons vissés dans des blocs de montage. La pièce est ensuite maintenue par bridage au dessus des vérins par bridage pour ne pas que ca vibre (on perce à 10mm tout de même). On obtient un résultat impeccable.

Voici une vue générale du résultat de profil, et en vue de dessus.

La masse totale sans les gaines mais avec les câbles est de 850g.

28 avril 2018

TRAIN PRINCIPAL

Début de la réflexion sur le train principal. Le train de la Souricette est un train dit "classique". On trouve une grande variété de trains d'atterrissage sur la Souricette: Lame bois lamellée/collée, Lame acier avec dispositifs plus ou moins complexes aux extrémités, tubes croisillonnés façon "Storch", bitube type "Liasse". Le retour d'expérience montre que souvent, les constructeurs propriétaires ont changé de type au cours de l'usage de la machine. Je choisis la stratégie suivante: Je vais suivre strictement ce que prévoit la liasse (bitube), tout en préparant la cellule à recevoir le cas échéant une lame centrale en lamellé/collé. AInsi je n'aurais pas d'ajouts majeurs à faire au cas ou je changerais mon train pour une lame en bois.

Je constate, sur la liasse un carossage négatif (le haut des roues est à l'extérieur du bas des roues en contact avec le sol) assez important. Par ailleurs, la liasse ne donne pas de plan coté de ce carrossage, ni d'indications précises d'angle. Je consulte ma base image de Souricette. On voit de tout: carrossage positif, nul ou négatif. Un autre Gérard a commis voici plusieurs années un article didactique sur la question dans le bulletin interne AirSouricet. Cette question de carrossage - comme d'ailleurs celle du pincement (orientations symétrique des deux roues vers l'intérieur face à la trajectoire quand il est positif, vers l'extérieur face à la trajectoire quand il est négatif ) - influe de façon tout à fait majeure sur la stabilité au roulage. Par exemple, un pincement négatif tend à augmenter une déviation de trajectoire latérale, alors qu'un pincement positif tend à la compenser. De même, un carrossage négatif accroît la stabilité en introduisant du pincement positif. Je prévoit donc la possibilité de réduire un peu le carrossage négatif du dessin de la liasse qui atteint bien une dizaine de degrés, à une valeur de 5°. De même, je mettrai quelques degrés de pincement positif.

Ceci se traduit par un angle entre l'axe d'essieu et l'axe de la jambe de train.

Même s'il est faible, cet angle induit un couple de rotation de la jambe autour de son axe longitudinal qui peut être important. Ce couple est créé par le freinage, ainsi que par les tressautements au roulage. Une conversation avec le concepteur confirme que la patte d'accrochage au centre de la traverse de fixation du train n'est pas prévue pour encaisser ce couple de rotation. Elle est prévue pour fonctionner avec des roues dont l'axe d'essieu est dans le prolongement exact de la jambe de train.

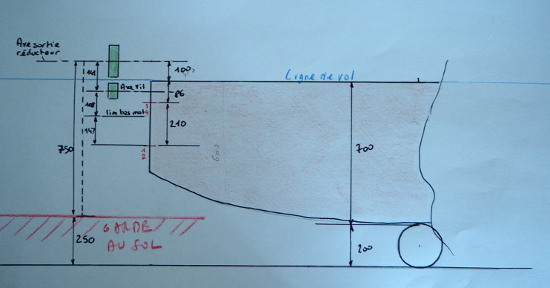

Je ne maitrise pas exactement l'angle que feront les jambes avec l'horizontale, donc l'ampleur du carrossage, notamment pour des raisons de garde au sol. En effet, le fuselage doit être assez haut pour garantir une garde au sol de 250mm au niveau de l'hélice quand l'avion est en ligne de vol. Je complète donc le système d'accrochage central des jambes de train avec une seconde plaque qui sera placée sur la face arrière de la traverse. Cette seconde plaque, faite à la main (lime/perceuse à colonne) est identique à celle placée sur la face avant de la traverse. La jambe de train sera donc prise en sandwich entre ces deux plaques qui prendront les efforts de torsion sans faiblir. Les jambes pivoteront entre ces plaques, autour d'un solide boulon 8.8 lisse pris à chaque extrémité par une plaque. Notons que les plaques sont équipées d'un petit coussinet de bronze pour avoir une bonne rotation est maîtriser l'usure, car elles sont en Au4G de 4mm.

8 décembre 2018

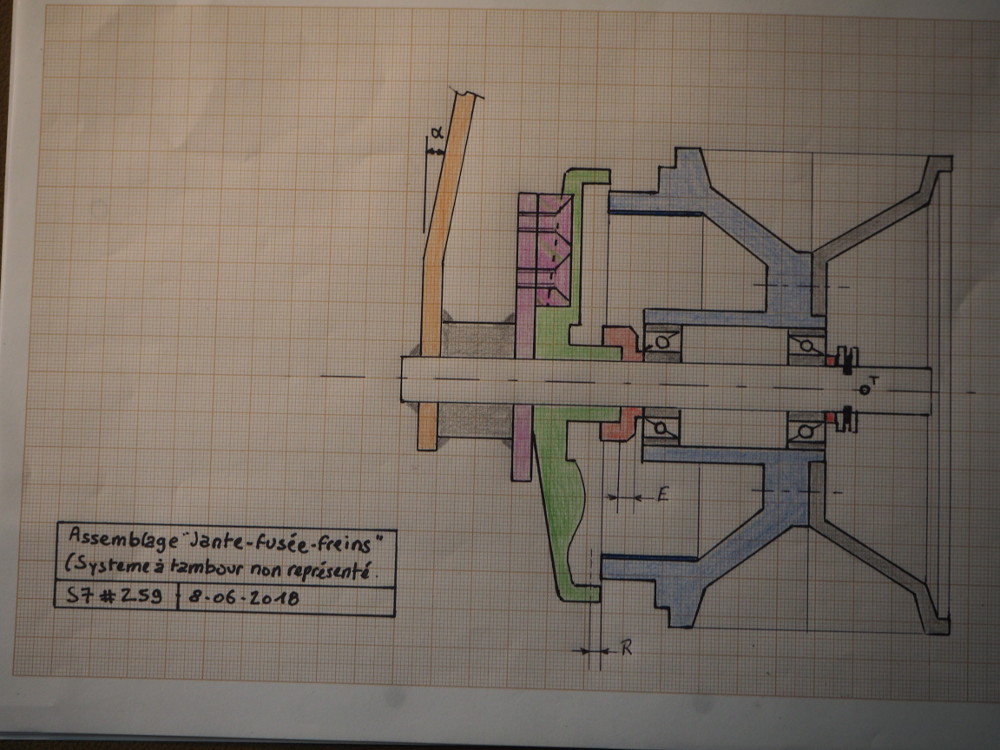

Le type choisi pour le train est donc "bitube": Deux tubes principaux en acier 30/26 en 25CD4 sont articulés au centre de la face ventrale sur la traverse de train. A leur extrémité , on fixe une fusée équipée d'une interface sur laquelle se bloque la partiue fixe de la jante (freinée). Deux tirants en tubes Au4G joignent les extrémités à deux points forts à la'vant du fuselage. Ces tirants sont équipés à chaque extrémités, de rotules permettant le mouvement vertical de l'ensemble. Des blocs amortisseurs sont fixés entre les tubes principaux et les arêtes inférieures du fuselage. Les tubes sont maintenus en contact avec le bloc amortisseur par une cablette d'acier de 2mm de diamètre (cette cablette ne voit que la masse inerte du train et ne subit aucune traction).

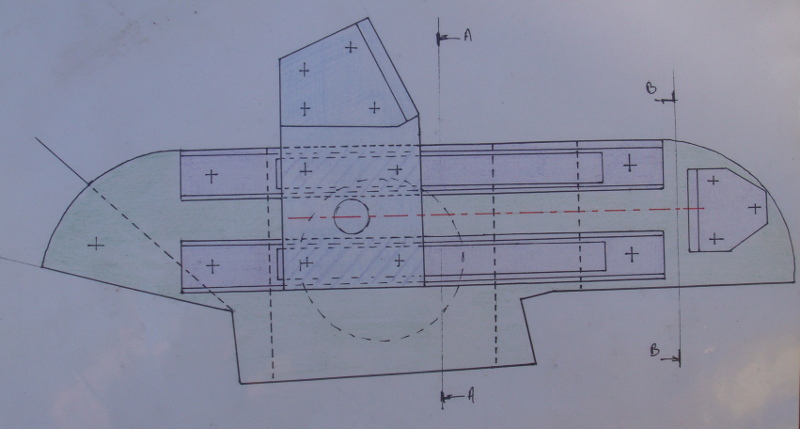

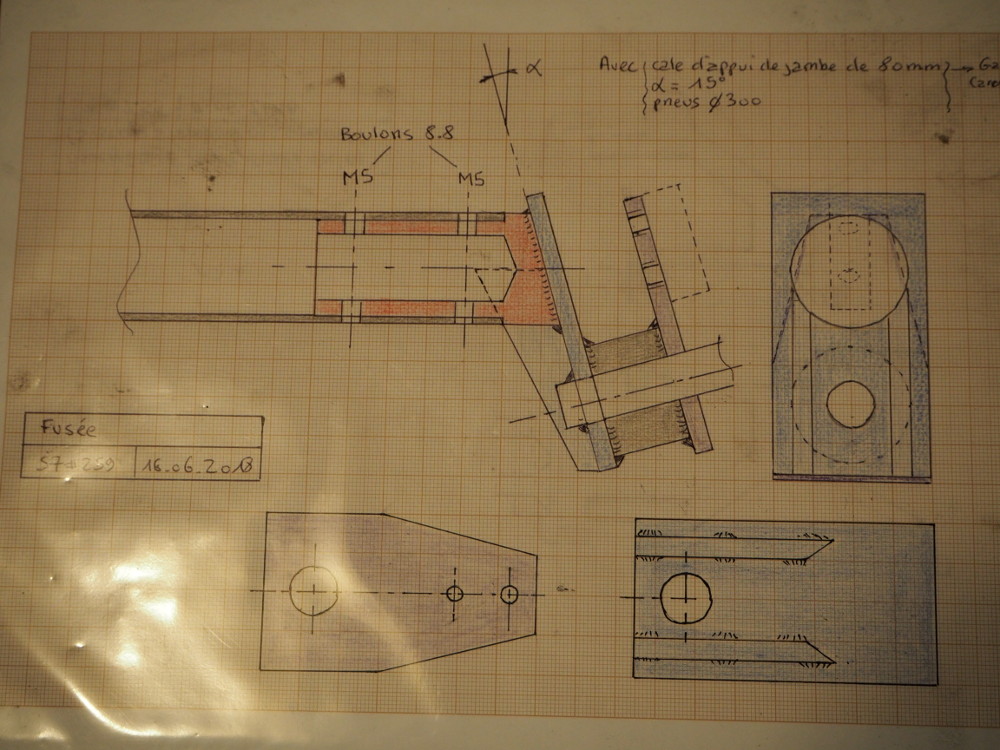

La première chose à faire est de réaliser un schéma coté du train dans son ensemble installé sur le fuselage. Tout part du critère dimensionnant de la garde au sol entre l'extrémité de l'hélice en position basse (6h00) et le sol lorsque l'avion est en ligne de vol (pour la Souricette, ligne dorsale horizontale). Pour mon cas, je souhaite 250mm de garde au sol pour faire face au décollage sur des terrains en herbe. Attention, il faut avoir défini un certain nombre de paramètres, notamment le diamètre de l 'hélice, ce qui nous emmène à la vitesse de rotation, donc à la présence ou non d'un réducteur, ce qui influe également sur la garde au sol. L'autre point à fixer avant de commencer est le diamètre des roues. Pour ma part, j'ai pris des roues freinées à tambour fournies par l'un des "plus grands distributeur de technologie ULM en France". J'y reviendrai car il y a des choses à dire... Enfin, et ce point figure dans ma liasse, il faut fixer la largeur de voie du train. Notons que dans ce domaine, voie large n'est pas forcément synonyme de stabilité. De tous ces éléments on tire un schéma de masse représentant l'avion au sol en ligne de vol. Ces éléments avaient déjà été explorés lors du montage du moteur sur la cellule (position du bâti). Il faut veiller à les intégrer pour être bien cohérent et ne pas avoir de surprises. Voila le genre de croquis effectué à ce stade.

En fait, j'ai augmenté la garde au sol au niveau du fond du fudselage en la portant à 240mm, postérieurement à l'établissement de ce croquis. (livre de construction)

La longueur de jambe fixée par la liasse, et le niveau de l'axe de roue donnent l'angle d'inclinaison de la jambe, ce qui va fixer les cotes angulaires de la fusée, non représentée ici. (livre de construction). Il faut approvisio nner les roues avant de se lancer dans la construction du train.

1- Tubes principaux

Il faut bien veiller à ce que la rotation du tube, au niveau de l'attache centrale, ne viennen pas abîmer la menuiserie. L'arête de l'extrémité ne doit jamais venir toucher le fond du fuselage, quelle que soit la position angulaire de la jante. On obtient sans peine ce résultat en perçant le trou de rotation à quelques mm de l'axe longitudinal. Afin de pouvoir être pris entre les deux plaques sans frotter, le tube est légèrement aplati à l'étau, à froid. L'axe de rotation est constitué d'un boulon 12.9. Ce boulon passe à travers des coussinets de bronze pour les traversées des plaques centrales d'accrochage, qui sont en Au4G de 5mm d'épaisseur. L'extrémité extérieure du tube est dressée au tour, afin que le mandrin de fusée vienne parfaitement s'ajuster au tube. On procède au perçage du petit trou par lequel passera la cablette demaintien au niveau du bloc amortisseur. On perçera les trous de fixation du canon de fusée après que celle-ci soit réalisée, bien entendu. Avant montage, on mettra la jambe en peinture (peinture auto en bombe).

2- Bloc amortisseur et sa fixation

Le schéma permettant de déterminer sa hauteur, on note que du côté fuselage, le bloc appuie selon un axe de 90° et du côté jambe de train , il appuie selon un agle d'environ 15°. De même, du côté fuselage, on a une surface d'appui bien plane, tandis que du côté jambe, l'appui se fait selon la ligne de contact entre la face basse du bloc et la génératrice cylindrique de la jambe. On réalise donc une pièce en Ertalon qui va remplir un double rôle: (i) compenser l'angle, par sa forme en coin, et (ii) augmenter la surface d'appui sur la jambe en y creusant une sorte de gouttière dans laquelle le tube viendra se loger. On fournit ainsi un positionnement supplémentaire. N'ayant pas trouvé de bloc néoprène, j'ai constitué le bloc amortisseur d'un sandwich de lamelle de hêtre de 5mm d'épaisseur et de carrés de chambre à air empilés. J'obtiens ainsi une excellente rigidité et une course à la compression de quelques mm pour une longueur totale de 60mm environ.

Comme indiqué plus haut, une cablette acier maintient la jambe en position haute, ainsi que l'amortisseur à sa place en traversant la traverse de train du fuselage, le bloc amortisseur, et la jambe de train . De chaque côté, un système de dés fixe la longueur de cette cablette qui par ailleurs ne travaille que sous la légère traction exercée par le poids de la jambe de train et de sa roue. EN revanche, elle est exposée aux frottements au niveau des trous de passage dans la jambe. Il faudra donc surveiller régulièrement ce point lors des révisions.Voici une vue du système extraite de mon livre de construction. Le dé (bleu pâle) est taillé dans un petit bloc rectangulaire d'acier. Un dé similaire retient la câblette à l'intérieur du fuselage. Le dessin de droite est en coupe au niveau du passage de la cablette à travers le dé.

Au passage, on emprisonne sous le collier une petite bride de passage pour la gaine de frein.

3- Fusée

La fusée va remplir un triple rôle: (i) lier la roue à la jambe de train, (ii) donner à la roue le carrossage et le pincement voulus, et (iii) fournir le point fixe d'appui pour le dispositif de freinage de la jante. La fixation sur la jambe se fera au moyen d'un canon, ou plus exactement d'une sorte de douille, soigneusement ajustée au diamètre intérieur du tube qui sera fixée par deux boulons 8.8. L'un de ces boulons emprisonnera également la plaque d'accorchage du tirant., Le carrossage et le pincement ont été fixés. On rappelle qu'un pincement positif (vue d'en haut, l'avant de la roue est un peu à l'intérieur) va augmenter la stabilité au roulage car il coimpensera naturellement le déport provoqué par une embardée). Par suite, en roulage trois points avec le train classique, un carrosaage négatif (vue de face, le haut de la roue penche un peu vers l'extérieur) va ajouter du pincement négatif, donc contribuer également à la stabilité. On évoque ici de faibles angles. J'ai prévu 4° de carrossage négatif et 2° de pincement positif. La fusée va donc être conçue pour fournir ces valeurs. Le résultat sera obtenu par la coupe en biais effectuée au bout de la douille de fixation. C'est un travail délicat qui exige de laprécision, notamment dans les mesures. Mon marbre m'a été bien utile à ce niveau là (essentiellement pour comparer les deux pièces babord et tribord qui évidemment doivent être strictement identiques). Quand ces angles sont fixés, le reste des pièces de la fusée sont montées perpendiculairement les unes aux autres. En quelque sorte les difficultés sont concentrées sur cette coupe en biais.

Sur la surface en biais de la douille on soude une plaque en fort acier de 5mm d'épaisseur. On soude ensuite l'axe, tourné dans un rond d'acier. Un bague d'espacement donne un bon point d'appui à une deuxième plaque, également soudée. Cette seconde plaque porte un pion de bloquage qui vient s'insérer dans une cavité de la jante sur sa partie fixe. Voilà le schéma que je me suis fait pour y voir un peu plus clair:

1000

1000

Dans la réalité, les deux plaques trapézoidales soudées entre l'extrémité de la douille (rouge) et la plaque principale (bleue) n'ont pas été posées. On surveillera au palmer l'évolution de l'écart à l'usage et si on observe des variation, on soudera une entretoise. On notera que l'axe n'est soudé qu'à son extrémité. Pour le reste il est fermement maintenu par la bague d'espacement (gris) et la plaque d'appui (violet). Le tout étant soigneusement ajusté, le maintien mécanique est excellent. L'absence de soudure au milieu de l'axe préserve son homogénéïté et diminue le risque de cassure.

Pour la plaque d'appui, on fixe dessus un pion constitué d'un dé en acier perçé en même temps que la plaque elle même. Le filetage est également fait en une seule fois, prenant la plaque et le dé. La vis est encastrable (tête fraisée 90°) et de classe 12.9. On en mets deux. La tête est sur la face de contact avec la jante. De cette sorte, le désserrage est impossible. Voici une vue de la fusée posée sur la jante:

On voit bien le pion de bloquage de la partie fixe de la jante (freinée à tambour).

4- Jante

Alors, là, il y a des choses à dire qui illustrent le principe selon lequel on en a pour son argent. Quand on achète pas cher, il y a plus de travail que quand on achète cher... J'ai reculé devant le coût des jantes produites par un célèbre constructeur de roues, même si leur anodisation rouge leur donne beaucoup d'allure... Je voulais une jante freinée à tambour, assez légère et de petit diamètre. Je l'ai trouvée pas trop chère chez "un grand fournisseur de technolàogies pour les ULM". Il est intéressant de faire un RETEX.

Je commande donc ma paire de jante (une jante gauche et une jante droite). Je vérifie tout çà à réception, Je me prend une grosse rasade de naïveté en me disant que les pièces vont être identiques de chaque côté et que je vais pouvoir faire mes fusées identiques elles aussi... Eh bien non!:

- Les parties fixes sont différentes;

- En principe la partie fixe vient s'appuyer sur la bague centrale du roulement interne, via une rondelle adéquate. La rondelle livrée est complètement fantaisiste (son diamètre trop important la fait frotter sur la cage extérieure du roulement interne).

- Je note aussi qu'il n'y a pas de bague interne séparant les deux roulements. J'espère qu'ils sont placés dans des épaulements. Il est impossible de les extraire sans massacrer la jante.

Donc, il va falloir tourner des bagues d'espacement propres à chaque côté, sur mesure. Ca passe par un relevé de cotes loin d'être facile. Là encore, merci le marbre et le trusquin! En effet, il faut absolument que la partie fixe reste suffisamment éloignée de la partie tournante, mais aussi que le recouvrement du tambour soit suffisant afin d'éviter que des saletés n'y pénètrent au roulage. Voici un schéma qui explique la chose...

- La plaque principale (orange) n'est pas pliée dans la réalité car l'angle est donné par l'extrémité de la douille de la fusée.

- La bague d'espacement intérieure qu'il a fallu tourner apparait en rouge.

- Dans le cas de l'autre ja nte, cette bague d'espacement intérieure est différente, car la partie percée joignant le fond de partie fixe (vert) à la bague est absente. La bague d'espacement s'appui directement sur le "fond" de la partie fixe...

- De même il a fallu tourner la bague d'appui externe, également en rouge.

La fermeture du côté externe ne se fait pas comme indiqué par un truarc. On ferme avec deux bellevilles en opposition pour donner un peu de souplesse (qque dixièmes de mm) et un nylstop vissé sur un filetage effectué à l'extrémité. Ce nylstop est sécurisé par une goupille traversante.

5- Tirants - assemblage final

La jambe, du côté fusée, est reliée à l'avant du fuselage par un tirant cintré en tube d'Au4G. Il n'y a pas de difficultés à ce stade. On se reportera à mon commentaire sur la méthode de cintrage du dural "au savon de Marseille" décrite plus haut lors du cintrage de la lame de roulette arrière. C'est le seul point un peu délicat.

Le tirant est équipé à chaque extrémité de rotules. J'ai pris un modèle courant sans entretien. On tourne des manchons qui vont venir s'insérer dans les extrémités du tirant. Comme le tirant est dimmensionné à la compression lors du toucher à l'aterrissage, on peut fixer les manchons avec deux ou trois rivets pop en inox. Il faut bien dresser les extrémités du tirant au tour pour que les manchons s'appuient de façon optimale. Les rotules sont bloquées dans les manchons avec des nylstop. Il faut prévoir un jeu de bagues à extrémité tronconique pour accompagner les axes de fixation (boulons 8.8) afin que le serrage se fasse bien sur la rotule sans gêner son débattement. Voici ce que celà donne:

Comme indiqué plus haut, le boulons de fixation de la douille de fusée emprisonne également la bride de fixation du tirant, bride réalisée dans de la tôle en acier .inox de 2mm.

Voici une vue générale du train:

On remarque que le point de fixation avant est fixé solidement sur la cellule (sur le CTP de renfort de l'axe de palonniers). On note également que la partie cintrée limite la rotation du tirant à trois quart de tours. Il n'y a donc pas de risque de déboitement de la rotule par rapport au manchon.

----------------------------

Work should be made during the coming winter. I do not know yet if I stick to the blue pring (triangulated structure in steel), or if I built a composite piece, similar to the one made by Jean Jacques Ballot for his GAZAILE. I have to discuss with the designer about that. I'll report here.