FUSELAGE / FUSELAGE

LA CLOISON PARE-FEU EST ABORDEE DANS LE CHAPITRE TRAITANT DU MOTEUR

Les travaux sur le fuselage doivent commencer mi septembre 2011, du fait d'un retard dans la livraison du bois.

20 septembre 2011

On sous estime toujours le temps requis pour rassembler le matériel...Le contreplaqué n'est toujours pas arrivé. Il devrait être livré à la fin du mois. J'ai bien peur que tout cela ne m'entraine vers une période où je ne pourrai plus coller dans des conditions satisfaisantes...à moins de chauffer l'atelier!

Wait and see (mais pas trop longtemps tout de même...)

-------------------------------------------------

16 novembre 2011

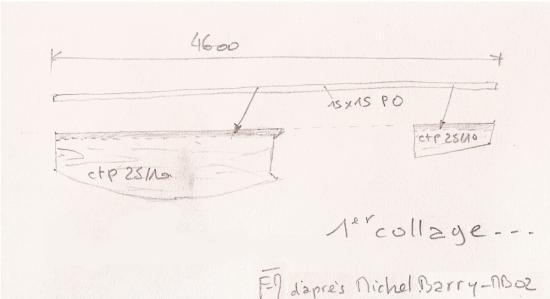

Le bois est là, ainsi que la colle. La tentation est grande de se lancer dans la première étape indiquée sur le manuel accompagnant la liasse: la fabrication des flancs. Il faut découper les deux pièces en contreplaqué (CTP dans toute la suite du site) 25/10 (avant et étambot) et les relier par les deux baguettes principales en Pin d'Orégon (PO dans toute la suite du site) 15x15, celles du dos et celle du "ventre". Il s'agit d'un assemblage majeur dont la qualité va conditionner le comportement du fuselage.

La liasse indique que la colle requise est de type Résorcine Formol (D'autres constructeurs expérimentés utilisent la colle époxy). Comme j'ai décidé de suivre la liasse à la lettre, j''emploierai la résorcine formol. Je l'ai trouvée chez Friebe Luftfahrt Bedarf à Manheim, en Allemagne (voir page liens). Mais il y a un problème: je n'ai jamais réalisé de tels collages. Il est donc hors de question de se précipiter sur le chantier. Je vais donc:

- préparer les pièces pour 8 éprouvettes (4 pour l'arrachement, et 4 pour le cisaillement);

- coller les pièces de chacune d'entre elles selon la procédure indiquée dans le document technique de la colle. Deux jeux d'éprouvettes seront réalisés dans mon atelier où il fait actuellement 12°C et 70% d'humidité (j'ai mesuré ces conditions avec un combiné météo). Les deux autres seront réalisés dans ma maison ou il fait 19°C et 65% d'humidité;

- tester ensuite une éprouvette "arrachement/12°/70%", la seconde du même type étant archivée comme témoin, puis faire de même avec l'éprouvette "arrachement /19°/60%".

- faire de même avec les éprouvettes "cisaillement/12°/70%" et "cisaillement/19°/60%".

Tous ces paramètres seront notés dans le "livre de construction" et reportés dans le "livre d'essais". On se reportera au paragraphe "ESSAIS" pour la description de la réalisation des éprouvettes des deux types et des procédures de tests.C'est seulement lorsque j'aurai obtenu des résultats satisfaisants à ces tests que je considérerai les conditions réunies pour me lancer dans ce genre de collage.

Pour préparer la colle, j'ai investi dans une petite balance de cuisine précise au gramme et de 3kg de portée trouvée au Darty du coin (17€).

Le document technique de la colle AERODUX 185, qui se présente sous la forme d'un pot de résine et d'un sachet de poudre de durcisseur précise les données suivantes:

- Temps de stockage (5-25°): 18 mois pour la résine, 36 mois pour le durcisseur.

- Proportions de préparation (en masse): 10 parts de résine pour 2 parts de durcisseur.

-Temps de vie "en pot" : 8h à 10°C, 5h à 15°C, 3h à 20°C, 2h à 25°C. (D'après ce doc, on peut donc travailler à partir de 10°C).

- Quantité de colle à mettre en oeuvre: 225g/m² sur chaque face soit 450g/m² au total (20°C/65%)

- Temps "ouvert" (durée comprise entre le début de l'application et la mise en contact des pièces à coller): Aussi court que possible (que j'interprète comme: "quelques minutes"). La doc précise qu'en cas de bois durs ou très denses, il est bénéfique de laisser de 5 à 10 minutes à la colle pour pénétrer avant de procéder à la mise en contact.

- Temps "fermé" (durée comprise entre la mise en contact des pièces à coller et le début du serrage): 2h30 à 10°C, 1h30 à 15°C, 1h à 20°C, 30 min à 25°C.

- Serrage: Il est précisé en toutes lettres que le serrage doit provoquer la sortie de la colle sur les côtés, le long de la surface de collage. Je pense qu'il ne faut pas presser comme un malade, afin qu'il reste une quantité adéquate de colle dans le joint. La pression prescrite, pour le collage "à froid" est de 2 à 5N/mm², ce qui nous donne une valeur d'environ 35kg/cm². C'est surtout la durée qui m'a semblée critique, au vu de la doc: 12h à 10°C, 6h à 15°C, 4h à 20°C, 3h à 25°C.

Lors de l'AG Souricette 2011, durant une conversation avec Daniel et Benoît, collègues constructeurs, ces derniers m'ont fait part de deux points:

- il est très important de laisser le serrage suffisamment longtemps (ils pratiquent 48h).

- il est positif de gratter le boudin de colle éjectée du joint par le serrage après le serrage car si on le laisse tel quel, il se durcit comme de la pierre et devient pénible à retirer (grattage...).

Je retiens de tout ca qu'il est possible de travailler dans un froid acceptable, mais qu'alors il ne faut pas trop être pressé. La contre partie est que la colle nous laisse apparemment le temps de travailler. Et dans tous les cas, deux jours de serrage devraient nous mettre à l'abri des problèmes.

26 novembre 2011

En attendant de faire les éprouvettes, j'ai commencé à tailler les pièces de CTP constituant les flancs. Ca se passe à peu près bien: Après le tracé (les points du ventre s'obtiennent en élevant des perpendiculaires à la bonne cote à partir de la ligne du dos qui est la référence), les pièces sont découpées en plusieurs étapes: d'abord avec une pointe assez fine appuyée sur une règle métallique (en faisant attention à ce que le sens des fibre tende à écarter la ligne de coupe à l'extérieur de la pièce et non l'inverse, en cas de dérapage); ensuite, on continue au cutter, en plusieurs passes (3 ou 4 pour du 25/10) et ca tombe.

Pour les coupes courbes, j'ai utilisé ma scie sauteuse, en coupant 5 à 10 mm à l'extérieur du trait. Je viendrai à 1 mm de la cote après collage de la baguette de ventre, de la même façon, et je finirai sur la cote au petit rabot.

Les pièces du flanc ont été placés sur le chantier, sagement adossés à la ficelle de référence, en attendant les baguettes.

C'est tout de même une sacrée satisfaction, après tout ces travaux préparatoires, d'entrer "dans le vif du sujet"!

---------------------------------------------------------

31 décembre 2011

Bonne année à tous...Cet après midi, j'ai exploré le problème du cintrage de la baguette basse du fuselage. "A la main", j'avais des sueurs froides, et je ne voyais pas comment j'allais y arriver sans tout casser.Faut-il passer le tasseau de 15x15 en PO à la vapeur, ainsi que semblent le suggérer les vidéos sur You-Tube? Les résultats que les gens obtiennent par cette méthode sont spectaculaires. Mail à un collègue de l'association (beaucoup) plus calé que moi. C'est un ébéniste. Réponse: Nenni. La vapeur est efficace sur les feuillus, et très peu, voire pas du tout sur les résineux (tels que le PO). En plus, il y a un fort risque de vriller la baguette. L'opération se fait à froid et à sec, de proche en proche avec des taquets et des serre-joints. Je jette un coup d'oeil au temps "ouvert" de la colle, celui qui sépare l'encollage de la mise en contact: 5 à 10 minutes, soit le temps disponible pour cintrer ma pièce en place sur le flanc en CTP... Cela ne s'annonce pas vraiment simple. J'ai donc décidé de faire un essai à blanc, sans colle, pour voir comment ca se passe.

Bien m'en a pris, car j'ai passé environ une demi-heure à faire la manip. Je suis parti du mauvais côté: j'ai commencé à brider le tasseau côté avant, le plus cintré. Errarum. Ca ne passe pas. On se trouve obligé d'appliquer une contrainte trop violente sur une longueur trop courte. Il faut partir de l'arrière de la pièce de flanc principale. J'ai taillé des taquets dans un petit morceau de chêne bien sec et bien dur. Le frêne doit convenir aussi, mais il faut vraiment que ce soit un bois dur, car ces taquets seront fixés par un boulon serré à mort, passant à travers un trou percé dans la planche de chantier. Pour pouvoir régler, j'ai percé le taquet d'un trou allongé. Et comme le CTP déborde de la cote finale du côté arrondi, j'ai prévu une encoche dans le taquet pour ne pas buter.

Je me suis repéré sur les points définissant la courbure de la partie basse du fuselage: les deux premiers, vers l'avant, définis par des cotes, et les quatre suivants dont les cotes sont obtenues par mesure au réglet sur le plan et application de l'échelle. J'ai utilisé 8 taquets. On part côté arrière en positionnant la baguette et en la bloquant avec un petit serre-joint. On avance ensuite vers l'avant en installant les taquets au fur et à mesure sauf celui de l'avant, mis au départ, pour fournir un premier point d'appui pour le cintrage. A partir du quatrième, ca coince un peu. Il faut laisser un espace de quelques cm. On terminera le serrage plus tard. On serre de proche en proche, en intercalant les points de serrage. Par exemple on tend sur les taquets 2 et 4, puis on revient sur le 3, puis on revient à nouveau sur 2 et 4 etc. Pour finir le cintrage sur l'avant, là où les contraintes sont les plus fortes, d'une main, on serre la baguette sur le tasseau tandis-qu'on "pousse" la baguette selon son axe longitudinal.

On y arrive sans rien casser (j'avais décidé de faire ce montage à blanc avec un baguette moins belle et moins régulière que celle qui sera effectivement collée). Ma cote de hauteur sur l'arête avant est forte de 2mm: mon taquet n'était pas assez serré et il a glissé. J'obtiens sans peine la cote finale en intercalant une petite languette de bois dur. Lors du collage, il faudrat bien bloquer le taquet avant.

Je m'apperçois que courbée, la baguette a tendance à se vriller en se basculant sur l'extérieur. Il faudra prévoir assez de serre-joint pour bien la bloquer. (Pour ma part, j'ai réalisé des petites brides de serrage en grand nombre). Voici le résultat final ainsi qu'un gros plan sur le système employé. La qualité du bois (nombre de veines, régularité...) joue un rôle fondamental: rien n'a claqué. Pour les deux baguettes principales, elles sont droit fil sur 5m et totalement dépourvues de noeuds. C'est impeccable.

Je vais laisser la baguette en forme pendant une semaine et observer de quelle façon elle se comportera lorsque je la libérerai. Reviendra t'elle droite ou aura t'elle pris une légère forme? Dans ce dernier cas, il sera intéressant de savoir si elle est plus facile à cintrer que la première fois où si elle reste aussi raide, ce qui permettra de voir si il est réaliste de "préparer" les baguettes à cintrer ou si c'est inutile.

En tous cas, il va falloir aller vite lors du collage (il fait encore trop froid dans mon atelier) et ne pas avoir les deux pieds dans le même sabot...

28 mars 2012

Enfin les 15°C sont atteints et stables dans l'atelier. J'ai pu commencer le collage hier. La colle est préparée conformément à la doc technique (calcul de la quantité sur la base de 450g/m², températures, temps ouvert, etc). Je m'apperçois de deux petites difficultés que je n'avais pas prévu. D'une part, le CTP semble très absorbant (il ne faut pas avoir peur de tartiner la colle). D'autre part, pour le premier collage j'avais préparé pile la quantité de colle nécessaire, et je me suis trouvé assez juste. Il ne faut pas hésiter, pour les petites quantités, à préparer 10 à15% de colle en plus. Le surplus est utilisé d'une part pour les éprouvettes, si on en prépare un jeu, et d'autre part pour en étaler un peu sur une petite plaquette afin de pouvoir évaluer le durcissement de la colle avant de relâcher le pressage (ce que je compte faire dans 5 jours pleins). J'enlève le surplus de colle qui sort du plan d'assemblage immédiatement avec un petit chiffon. Celà laisse quelques trainées sur les tasseaux, mais rien de grave. Par ailleurs, afin de ne pas risquer de voir des gouttes coller le CTP au chantier, je dispose une bande de papier siliconé, type cuisson, sous ma zone de collage.

Le temps de vérifier toutes les cotes, de tailler la queue de la baguette à l'angle prescrit, de préparer les outils, de relire le plan avant de se lancer, de préparer la colle, de réaliser l'assemblage et de nettoyer le matériel pour qu'il soit impeccable au début de la séance suivante, j'ai mis environ une heure. A ce train là, je pense avoir terminé un flanc d'ici un mois environ. Si tout se passe bien, je devrais passer à l'assemblage sur les cadres durant l'été.

A noter: jeter les eaux de rincage des outils salis par la colle et les débris souillés dans un bidon que l'on portera à la déchetterie pour un recyclage approprié.

29-30 mars 2012

Les deux baguettes principales du flanc droit sont maintenant collées, notemment cette baguette cintrée qui m'inquiétait tant. Il reste maintenant à réaliser toutes les entretoises et les goussets, ce qui devrait être plus simple. Je rédigerai encore un commentaire sur ce point, en présentant l'outil que je me suis fabriqué pour le serrage en plein panneau (puisqu'il n'est pas possible de percer le flanc pour passer brides ou serre-joints), et sauf point particulier imprévu, je publierai ensuite à propos de la fabrication des cadres et de l'assemblage des flancs sur ceux-ci. J'aborde ici le problème du collage de la baguette cintrée.

J'ai constaté, lors des montages à blanc, qu'en commençant du côté avant, le seul à être cintré puisque la partie arrière s'assimile à un trapèze, le positionnement correct de la baguette ventrale sur l'étambot se traduisait par une légère courbure ce qui est ennuyeux, d'abord par infidélité par rapport à la liasse, ce que considère comme inacceptable. Au-delà, si je commence à faire un truc "qui ressemble", je perd toute chance de disposer des références nécessaire lorsqu'il s'agira de faire le coté "miroir" qui devra être exactement symétrique. D'où deux considérations absolues:

- les cotes

- les points de référence qui en découlent

S'agissant des cotes, le concepteur est très clair dans sa liasse. Je le cite: "Les cotes impératives sont inscrites dans des cercles, et toutes les autres sont mesurées sur le dessin à l'échelle 1/10". Les cotes données comme impératives doivent donc être considérées comme paroles d'évangile. Du point de vue de la précision, je m'impose, sur toutes mesures, d'être "meilleur que le mm". D'où l'importance des instruments de mesures qui seront les mêmes durant toute la construction, et sur l'éclairage.

Pour les points de référence, il y a donc ceux définis par les cotes impératives, et d'autres que je me fixe par rapport au dessin. Pour la baguette ventrale, par exemple, le premier point de référence est celui qui marque la transition entre la partie rectiligne et le début de la partie cintrée. J'ai donc défini un plan de calage avec des taquets de chêne très dur, très énergiquement fixés au chantier (boulon de Φ8 traversant, rondelles et écrous), conçu de façon à empêcher toute dérive, torsion ou inflexion. Dans ce domaine, j'ai modifié le taquet avant: les essais du 31 décembre 2011 avaient montré que même serré, le taquet de l'extrèmité avant avait tendance à glisser ce qui m'avait obligé à mettre des petites cales supplémentaires pour rattraper la cote. J'ai remplacé le système par un bloc en bois taillé de la façon voulue et vissé dans le chantier avec 2 vis 60x5.

Par ailleurs, durant les "répétitions" à blanc, j'ai noté qu'on perd souvent du temps à attrapper un serre-joint, à les désserrer, à trouver la cale que l'on n'avait pas prévue, etc. Par ailleurs, les premières fois, je n'étais pas sur de moi côté cotes, anxieux de faire une erreur. Les délais qui en découlent doivent être supprimés, car on va faire la course contre la limite de "temps fermé" défini par le fabricant de la colle résorcine-formol, qui le prescrit comme "aussi court que possible", ayant pour ma part retenu une valeur maximale de 15 minutes, plutôt moins en cas de couche de colle mince et de bois très absorbant. On va donc travailler sur deux plans: le premier est celui du cintrage, avec les serre-joints qui tireront la baguette sur les taquets, et le second qui est celui du serrage de la baguette sur le CTP pour le collage. La démarche que j'ai suivi, apparemment avec succès est donc la suivante:

- RELIRE LA LIASSE ET LE PLAN

- porter sur le flanc tous les points de référence;

- installer les taquets, ceux-ci étant réglables (trous ovales permettant une translation/rotation) et les régler sur les points de référence;

- faire un montage à blanc:

- - en partant de la queue;

- en passant bien par le point de transition rectiligne/courbe, puis par les points de référence.

- pour le serrage, se reporter au post du 31 décembre 2011.

- penser à bien orienter les fibres du bois (axe de l'effort de cintrage perpendiculaire par rapport aux couches de croissance).

- paufiner le réglage des taquets, puis BLOQUAGE ENERGIQUE DE CEUX-CI (les rondelles commencent à se déformer, on est avant la limite de l'écrasement du novopan constituant le chantier). Libérer la baguette.

Tout est prêt côté chantier.

Il faut ensuite préparer le collage proprement dit. Pas question d'être à court de colle, donc préparer un excès suffisant. Pas question non plus de courir après un serre joint ou de préparer une cale à laquelle on n'a pas pensé pendant que la polymérisation court, phénomène qui s'établit lors de la mise ne contact. Donc on dispose tout en place, sur chaque point d'intervention.

A ce stade s'est posé une dfficulté: il faut éviter, pendant qu'on cintre la baguette, que la colle étalée sur celle-ci ne "tartine" le CTP en dehors de la zone de collage. Il faut donc que, pendant le cintrage, la baguette soit écartée du CTP. J'y suis parvenu en utilisant des clous 70/Φ3mm à têtes plates meulées sur un côté que je dispose sous la baguette. Lors du déplacement causé par le cintrage, on fait suivre les clous, de sorte que seule une petite zone d'un mm de large environ du secteur encollé, est "essuyée" par la manoeuvre.

- encoller (quantités prescrites) le CTP et la baguette (uniquement sur la zone correspondant au flanc, l'étambot étant traité dans une seconde phase) ;

- disposer les clous;

- placer la baguette sur l'étambot , et brider sur toute la zone rectiligne. La baguette "sort" du chantier sur la zone avant correspondant au secteur courbe. Pour la partie rectiligne du flanc, la baguette repose sur les clous.

- contraindre la baguette en torsion pour la placer contre le taquet avant vissé dans le chantier. Toute la partie avant repose sur les clous, que l'on fait suivre pour éviter que la baguette ne touche le CTP. Il n'y a plus qu'à "cintrer au milieu";

- procéder au cintrage (post du 31 décembre 2012) en faisant bien suivre les clous pour maintenir la baguette écartée du CTP. Le serrage des serre-joints doit être suffisant pour maintenir le cintrage, mais pas complètement bloqué.

- la baguette étant en place, adossée aux taquets, retirer les clous (les mettre dans l'eau pour ne pas que les traces de colle durcissent).

- appuyer verticalement sur la baguette pour l'appliquer sur le CTP. Le serrage modéré des serre-joints de cintrage doit permettre de réaliser cette opération aisément.

- bloquer les serre-joints de cintrage;

- bloquer les serre-joints "baguette sur CTP" jusqu'à ce que la colle soit (modérément) éjectée sur les côtés. Le "boudin" éjecté doit être quaiment continu.Ceci confirme que le temps ouvert n'a pas été dépassé et que le collage est nominal.

Je terminerai ce topo un peu long par quelques mots sur le "livre de construction". Un jour, je monterai dans ma machine, et avant moi, le pilote qui fera le vol d'essai si ce n'est pas moi. Je viens ici de réaliser une étape structurale de sa fabrication. Il est donc essentiel de remplir soigneusement le "livre de construction". Consignez tout:

- la date et l'heure de la séance de travail;

- la température de l'atelier mesurée en début de séance;

- les caractéristiques de la colle employée et la quantité mise en oeuvre;

- la durée du temps ouvert et du temps de serrage;

- les références des éprouvettes éventuellement réalisées sur les matériaux et pour les collages ainsi que les résultats des tests, le cas échéant;

- toute remarque ou commentaire que vous jugez utile et que vous aimerez retrouver au moment où vous réaliserez le second flanc.

Au moment du vol d'essai, vous montrerez ce livret au pilote d'essai. Il appréciera la tracabilité du travail effectué et son inquiétude au moment de monter dans la machine ne portera pas sur sa construction.

Pas plus que la mienne, d'ailleurs!

15 avril 2012

Le collage des baguettes a commencé. Après les deux baguettes de référence, j'ai continué avec les entretoises perpendiculaires à la baguette supérieure (celle qui est rectiligne). Pour l'instant, je réalise les ajustements d'extrémité après tracé avec un petit montage en bois dur et une rape à grain moyen. C'est assez long. Je pense utilser un lapidaire dès que possible.

Ce genre de collage pose le problème du pressage "en plein panneau". J'utilise deux techniques.

La première repose sur des baguettes cintrées appuyant sur la baguette, que je "décintre" en force avec des serre-joints aux extrémité, et en renforçant encore la pression avec une cale au milieu. J'utilise deux lattes de sommier en CTP de 10mm, vraiment très solides. Voici ce que ca donne. Une remarque importante: Si on serre trop, la pression n'est plus uniforme le long de la latte cintrée. On peut même se retrouver avec une zone de 10 ou 15 cm de long surlaquelle il n'y a pas de pression. Pour cette raison, j'intercale des bandes de papier témoins entre la baguette à presser et la latte d'appui. Il faut absolument que toutes les bandelettes soit coincées serrées, faute de quoi, le collage n'est pas satisfaisant.

La seconde est un peu plus sophistiquée. Je me suis construit une sorte de pont en acier que j'accroche de chaque côté du chantier de montage, tandis que des écrous de 8mm descendent grâce à des écrous pour presser sur la baguette à coller. C'est plus simple. La même remarque que ci-dessus s'applique: il faut bien veiller à répartir les pressions sur les boulons, car si l'un d'entre eux (surtout aux extrémités) est trop serré, il cintre légèrement la barre, suffisamment pour que le boulon d'à côté n'exerce plus de pression. Là, pas besoin de bandelettes de papier témoin, il suffit que l'écrou ne tourne pas, ce qui signifie qu'il est serré. Voici ce que celà donne.

Pour vérifier que la puissance de pressage est correcte, pour les deux techiques, je vérifie bien que la colle s'éjecte de part et d'autre de la baguette pour former un petit boudin continu.

Comme d'habitude, on remplit scrupuleusement le carnet de construction.

Le prochain post portera sur la mise en place des goussets.

06 juin 2012

Le collage des baguettes du premier flanc est maintenant terminé. Il me reste à poser les goussets. Sur la face intérieure, au niveau de l'avant, ils vont prendre les collages d'extrémité des baguettes en sandwich avec la plaque de CTP 25/10. Il en est de même au niveau de l'étambot. Sur la partie centrale non revêtue sur les côtés,les gousets devront être placés de part et d'autre des points d'assemblage, en conformité avec les prescriptions de la liasse, bien entendu. Ces goussets sont en CTP aviation 25/10. Ce sont de petites pièces, mais elles sont très importantes car, en transmettant les efforts imposés par la déformation de la structure durant le vol, ces efforts vont se trouver répartis entre les différentes parties du fuselage et résister aux contraintes.

Il faut donc bien respecter les cotes, et il faut que ca colle fort, donc que ca colle bien.

On peut réaliser les gousset dans les chutes résultant de la découpe des deux plaques de CTP utilisées pour le flanc. J'ai relevé les angles au rapporteur, tandisque la partie circulaire est tracée au compas à pointe sèche. Je souligne le trait avec un crayon pour bien voir le trait de découpe. Je coupe environ 1mm en dehors du trait avec ma scie à chantourner, et j'ajuste pile poil à la cote avec le banc à poncer. Les pièces sont ensuite présentées sur l'assemblage et éventuellement ajustées pour ne pas qu'elles dépassent de la baguette.

De même, la surface d'appui n'est pas toujours parfaitement plane (défaut d'ajustement en hauteur d'un dixième de mm parfois, résidus de colle...). Quand on présente le gousset, on sent un micro basculement. Je me suis fait une cale à poncer avec une toile émeri fine agraffée sur un bloc de bois bien plan, et je m'en sert pour poncer la surface d'appui. Ca doit être nickel. Il faut faire attention à ne pas poser les goussets aux endroits qui doivent recevoir un équipement particulier (taverses, cales ou supports). Il faut bien regarder le plan. On repère ensuite la position du gousset de quelques traits de crayon pour le mettre en place de façon bien centrée. On encolle ensuite les baguettes à la Résorcine formol, assez généreusement (j'ai préparé 24g de colle pour tous les goussets intérieurs, sauf ceux qui ne doivent pas être collés tout de suite). De même, j'encolle d'une couche mince mais fortement imprimmée, la totalité de la surface interne du gousset: ca protègera la surface en complément du verni fongicide qu'il faudra appliquer plus tard, et ca donne une garantie que toute la surface de contact verra la colle.

Je fais la mise sous presse avec des agrafes que je laisserai pendant au moins cinq jours. Par ailleurs, on note que les goussets qui seront placés sur la surface externe doivent être chanfreinés afin de ne pas opposer d'angles vifs au tissu d'entoilage (nous n'en sommes pas encore là...).

Cette étape termine la réalisation du flanc. En regardant mon livre de construction, si je fais les comptes en jours, il s'est écoulé 78 jours entre le début des travaux de fabrication du flanc, et le déserrage des goussets. En heures,J'ai travaillé de façon effective durant 36h00, parmi lesquelles 4 ont été consacrées à la fabrication d'outillage (2 presses de grande largeur, et un trusquin fixe à 7.5mm pour tracer les axes médians des baguettes 15mm), et 1 a été consacrée à des tests (validation en traction du PO utilisé pour les baguettes de référence et ventrale, éprouvette témoin pour le collage de la baguette de référence sur le CTP25/10, validation du collage à 15°C, validation du pressage réparti sur 8 points, et témoins de séchage/dureté de la colle résorcine formol lors de chaque séance de collage). En outre, 1h a également été consacrée au déballage des baguettes et au tri de celles-ci, afin de sélectionner les plus belles et les plus régulières pour les pièces de grande longueur (baguettes dorsales et ventrales). Enfin, aucun collage n'a été mis sous presse moins de 5 jours pleins (plutôt 7 ou 8, en principe). Je pense pouvoir réaliser le second flanc avant fin juillet. La grosse menuiserie du fuselage devrait pouvoir être bouclée avant l'automne, si tout va bien.

05 août 2012

Réalisation du 2e flanc. Evidemment, bien veiller à réaliser un deuxième flanc symétrique (miroir) au premier et non identique. Sinon, on se retrouvera avec deux flancs droits...

La partie arrière du 1er flanc dévie vers le bas de quelques mm à partir de l'endroit où les baguettes dorsale et ventrales ne sont plus solidaires par collage de la plaque de CTP. Il y a une déviation qui se traduit à l'extrémité arrière par un écart de 3mm en dessous de la droite de référence. Heureusement, le concepteur consulté m'a indiqué que cette différence était sans conséquence. C'est tout l'intérêt d'avoir souscrit une liasse en bonne et due forme...

Pour ne pas avoir de problèmes lors de l'implantation de la dérive et du plan fixe, il faut donc reproduire ce défaut sur le second flanc pour qu'il soit parfaitement identique, faute de quoi, on se retrouvera avec une plaque dorsale inclinée latéralement et là, les vraies difficultés commenceraient...

Les deux plaques de CTP ont été reproduite à partir du premier flanc servant de modèle. Les contours ont été scié à la scie sauteuse à quelques mm à l'éxtérieur de la cote, qui a ensuite été rejointe avec une défonceuse équipée d'une fraise à copier (avec un petit roulement à billes à l'extrémité). Il faut régler et essayer la machine sur des chutes. Quand tout est bien calé, on obtient un résultat parfait.

On dispose des blocs de calage le long des baguettes et des entretoises du premier flanc. Ces blocs sont en bois dur (j'ai pris du Frêne et/ou du CTP épais) et sont vigoureusement boulonnés sur le chantier. On retire ensuite le premier flanc et on construit le deuxième en se guidant sur les cales. Je n'ai pas utilisé cette méthode pour le premier flanc - qui a donc été construit "en l'air" - car je ne pouvais pas anticiper la forme exacte qu'aurait la baguette cintrée, d'une part, et je ne voyais pas vraiment comment reproduire la courbure de la baguette ventrale avec les cotes de références portées sur le plan d'autre part. Il me semble que si c'était à refaire, je collerais la baguette ventrale sur la plaque avant "en l'air" en respectant les cotes de référence, mais ensuite, je bloquerait tout l'ensemble dans des cales, ce que je n'ai pas fait, et ce qui a entrainé ce petit écart. En relisant mon livre de construction, je relève que je vérifiais régulièrement la rectitude de la baguette dorsale, mais j'ai oublié de le faire lors de la mise en place des entretoises inclinées de la partie centrale. Elles ont du pousser un peu l'ensemble de la structure vers le bas...

La construction s'est bien passée et a été beaucoup plus rapide que celle du premier flanc. J'ai également évité de reproduire une autre erreur, celle des goussets situés au niveau des cadres. J'ai collé ces goussets en oubliant qu'après, il y aurait des cadres à ces endroits. Il m'a fallu corriger cette erreur en taillant une encoche évidant le CTP, mais bien entendu sans même effleurer la baguette 15x15 qui joue un rôle structurel capital...J'y suis parvenu à la défonceuse, toujours après un réglage soigneux sur des chutes. L'extrémité de ma fraise est passée dans le joint de colle...impeccable, mais hum...à éviter tout de même, d'où une attention redoublée sur le second côté.

On procède à une comparaison des deux flancs en les mettant en face l'un de l'autre. Tout est impeccable, notamment au niveau des cadres . Il ne reste plus qu'à araser les dix centimètres de la baguette ventrale qui dépassent à l'avant. On fait ca avec une scie japonaise (Merci du tuyau Jean-Luc!). Les deux flancs sont maintenant terminés et stockés. On attaque désormais la fabrication des cadres et de la plaque dorsale, avant l'assemblage, et donc le passage en 3D!!!

10 septembre 2012

Il s'est avéré indispensable de se représenter chaque étape de l'assemblage avant de l'entreprendre effectivement. Les flancs sont assemblés entre eux par des cadres rectangulaires sur lesquels ils sont collés au niveau des baguettes verticales raisisseuses des flancs. Sur la face supérieure, une plaque de ctp 12mm vient s'encastrer entre les deux flancs, au niveau des baguettes de référence dorsales. Une seconde plaque, égalemrent de ctp 12mm vient s'encastrer au niveau de l'avant, réunissant les deux flancs (au même niveau) avec le cadre avant sur lequel le moteur vient se fixer. Cette seconde plaque transmet donc l'effort tractif à la cellule. A noter: la plaque supérieure principale est collée sur la "peau" dorsale réalisée en ctp 2,5 mm, cette dernière étant constituée de deux parties enturées afin d'obtenir la longueur (un peu plus de 4,5m ) qui est supérieure à la longueur des plaques fournies.Tout (sauf la "peau du dos") a été réalisé. Les cadres ont été finis à la défonçeuse. Leurs entailles n'ont pas été faites. On les réalisera au dernier moment en se guidant sur la réalité des pièces de l'avion. On note qu'une des cotes relevée sur le plan à 415mm au niveau du quatrième cadre, n'a pu être parfaitement tenue, du fait du cintrage de la baguette. On obtient 420mm, soit un écart à peine supérieur à 1%, mais supérieur au mm que je m'étais fixé comme erreur maximale. Comme quoi, il ne faut pas être trop ambitieux! Heureusement, il ne s'agit pas d'une cote caractérisée comme impérative par le concepteur.

Le (trop) petit guide accompagnant la liasse préconise:de réaliser "la peau du dos" avec une marge sur les côtés pour pouvoir affleurer parfaitement avec la ligne des flancs, puis de coller la plaque principale dessus. On se guide ensuite sur cette plaque pour positionner les deux flancs que l'on maintient bien perpandiculaires avec les cadres. Chaque cadre est entaillé aux angles pour venir s'emboîter parfaitement sur les baguettes d'angle.

Dans la pratique, cela ne va pas être simple et il y a fort à parier que des difficultés risquent de survenir pendant cette opération, difficultés qu'il faudra résoudre durant le temps ouvert de la colle résorcine formol...J'ai donc décidé de décomposer l'assemblage en phases intermédiares que je vais réaliser "à blanc" (sans colle) afin de m'assurer que je n'aurai pas de problèmes particuliers au niveau des jonctions.

Il y a une première difficulté au niveau de la plaque dorsale principale: on ne sait pas exactement quel va être le profil exact engendré par le cintrage des flancs. Je vais donc positionner ceux-ci sur les cadres avec des serre joints (la largeur des cadres est une cote "impérative"), Puis je reporterai le profil sur la plaque pour la coupe définitive qui sera faite à la scie sauteuse, avec un ajustement final à la main. Il faudra veiller à ce que les cadres restent rigoureusement perpendiculaires à l'axe médian.

Une autre difficulté à anticiper, ce sont les pièces supplémentaires à installer dans le fuselage (barres d'appui du siège, renforts pour fixer le plan fixe, renforts de train, de palonniers, entre autres). Je voudrais éviter d'avoir à percer sur le fuselage assemblé, afin de diviser les risques en cas de fausse maneouvre. Dans ce cadre, je pense qu'il vaut mieux préparer l'assemblage du cadre principal avec la barre de compression des ailes avant que le cadre soit collé, car ce cadre est une pièce vitale, et une fausse manoeuvre après son collage serait catastrophique. En conséquence, on réalise à ce stade cette barre de compression en inox.

L'assemblage ne démarrera pas aujourd'hui...

5 octobre 2012

Il faut bien se décider un jour...Je me suis lancé dans la réalisation de la "peau du dos" de la machine, un trapèze de ctp de 4,6m de long. Le problème posé par cette pièce est la jonction à réaliser entre deux plaques, puisque le ctp est servi en 2,5m x 1,2m. Les coupes doivent être très précises, d'où un calage rigoureux de la règle. Pour les coupes longues, j'utilise une règle de tapissier, une bande en inox souple rigoureusement droite vraiment très commode. Tout le monde a un avis sur la technique à privilégier. Il existe de nombreuses approches. Pour ma part, j'ai utilisé la méthode exposée par les gens du Pou du Ciel dans un site très sympa, présentant la machine à enturer de J.P. Gaillard. J'ai donc repris directement cette recette.

N'ayant pas de support à rouleau, j'ai fait un T rapidement avec des lattes et des pinces sur un tréteau qui s'est avéré suffisant. on obtient un résultat satisfaisant. Il faudrait plus de pratique pour qu'il soit parfait. On peut se guider efficacement sur le dessin formé par les différentes couches de bois et de colle. J'aurais pu obtenir un résultat un peu meilleur si j'avais réellement construit un bâti spécifique boulonné sur la table de ma petite perceuse, aulieu de planches calées de façon provisoires comme ici. Je pense faire ce bâti car je retrouverai le problème de l'enture pour le coffrage des caissons de bords d'attaque de la voilure et là, il faudra que ce soit parfait.

Petit détail, à la fin, vous obteniez un biseau vraiment très effilé, donc très fragile. Pour nepas risquer de l'abîmer, je l'ai emprisonné entre deux lattes serrées par des pinces.

Le collage final se fait à la résorcine formol avec mise sous presse. Il faut s'assurer que la mise en pression ne provoque pas de glissement. Une fois le collage en place, un maintien de chaque pièce sur le chantier avec une latte et deux serre joints permet d'éviter ce problème très simplement.

16 janvier 2013

Réalisation des orifices de passage pour la barre des haubans.

Il faut maintenant percer les deux flancs pour assurer le passage de la barre de fixation des haubans (voir le chapitre "pièces en métal"). Pour ce faire, il faut pratiquer une découpe dans le CTP de 2,5mm externe, et réaliser une encoche de 6mm de large dans B4. En outre il faut bien faire attention de ne pas abîmer la baguette de référence ventrale. La découpe dans le CTP s'effectue au cutter, en prenant son temps. Ensuite, on taille l'encoche dans B4 après l'avoir soigneusement tracée. Cette découpe se fait avec une petite scie à chantourner. Il faut que la barre prenne bien appui dans l'encoche et repose bien sur la baguette ventrale. Cette barre doit rentrer à frottement dur et ne pas présenter de jeu une fois en place. On ajuste la cote à la lime et durant les essais, positionner une petite cale de CTP 12mm de façon à rentrer bien droit et ne pas risquer d'abîmer le flanc en rentrant de travers, par un effet indésirable de levier.

7 mai 2013

Essais d'assemblage "à blanc" du fuselage.

Nous reprenons les opérations de collage interrompues durant l'hiver compte tenu de la température règnant dans l'atelier. Je n'ai retrouvé les 15°C requis par la colle résorcine formol que le 2 mai. Il faut donc prévoir des travaux sans collage durant l'hiver pour ne pas perdre son temps. Je me suis donc occupé de l'équipement du cadre principal C3 qui reçoit:

- deux lames alu de rigidification installée en "X";

- un tasseau en pin d'une épaisseur telle que, lorsqu'iol est collé sur C3, l'ensemble vienne exactement s'insérer entre les pattes de fixation de la barre de compression qui sera maintenue en place par des boulons de classe "8.8";

- la barre de fixation des haubans en position basse. Cette barre sera fixée par des boulons de classe "8.8"

J'ai également découpé la plaque "P1" qui doit venir à l'avant entre les deux flancs, en position haute. Avant de tout assembler, il faut réaliser les encoches dans chaque angle des cadres de façon à ce qu'ils viennent s'insérer avec le minimum de jeu. Ce n'est pas une tâche aussi simple qu'il y paraît car on travaille en 3D et les plans ne sont pas perpendiculaires entre eux. Il faut donc y aller très progressivement. En pratique, je fais une découpe grossière à la scie à chantourner et au ciseau à bois, et j'ajuste au plus près à la râpe, ou à la lime. On peut tester les jonctions de C3 et P2 avec le premier flanc, puis tester l'assemblage de C3 avec les deux flancs. On notera que l'ensemble est posé sur un jeu de cales d'épaisseurs identiques qui vont permettre de passer des serre-joints par le dessous. On ajuste ensuite de la même manière C2 et C4.

Il est alors possible de procéder au premier assemblage "à blanc", c'est à dire sans colle. C'est une vive satisfaction car on voit naître le volume de la machine. Cela commence à ressembler à quelque chose. On peut se faire une première idée des dimensions. Les extrémités arrières ont été pincées arbitrairement pour faire travailler le cadre arrière, C4, de façon réaliste au niveau de son assemblage. Pour le collage, je placerai une entretoise de calage aux dimensions exactes et tout ira bien.

Tout semble donc bien se présenter. Cependant avant de réaliser le collage de l'ensemble, qui n'est tout de même pas simple, il faut établir avec exactitude la séquence des opérations élémentaires en relevant leur durée, et définir l'outillage à mettre en oeuvre, notamment au niveau des serre-joints, qui seront nombreux. Tous les constructeurs que j'ai rencontré m'ont dit qu'en général, on en n'avait jamais assez... Il va falloir fabriquer des outils de serrage spécifiques avec des tiges filetées et des baguettes courbées contraintes au redressement sous serrage. De tout ceci, il ressort qu'il est extrêmement probable que nous devrons être deux pour réaliser cette opération.

17 juin 2013

Les travaux ont bien avancé. A la suite de la première réflexion sur la séquence des opérations d'assemblage et de collage du fuselage, plusieurs problèmes surviennent:

- le collage, la vérification de positionnement et le serrage durant séchage de certaines pièces intérieures seront difficile, voire très difficile. C'est par exemple le cas des taquets de fixation du plan fixe, à l'arrière.

- La trappe de visite arrière qui servira à passer la main pour raccorder la commande de profondeur et pour bloquer les boulons de fixation du plan fixe sera plus facilement positionnée avant l'assemblage.

- le serrage des flancs sur le cadre principal et sur le cadre situé à l'avant de ce dernier sera difficile, voire impossible avec des serre-joints. Il faut confectionner deux outils de serrage. Sur le cadre principal, on utilisera deux liteaux de 60x40 dont une face est légèrement bombée. On tirera sur le liteau au serrage (par des tiges filetées traversantes et des rondelles/écrous). Ceci aura pour effet de redresser la face bombée qui pressera sur toute sa longueur. Si la face d'appui n'était pas bombée, le serrage tirerait seulement sur les extrémités ce qui cintrerait la barre et créerait un vide (donc un manque de pression) au milieu. Sur le cadre avant (C2), on utilse le même principe, mais avec des lames cintrées de sommier (deux superposées de chaque côté). La pression est moins forte, mais suffisante (on observera la colle jaillir par les lignes de jonction).

- L'insertion de la traverse arrière de fixation des ailes sera problématique après collage, sauf à l'assembler par partie en place, ce qui est compliqué et aboutira à d mojns bonnes conditions de serrage pour le collage. On note d'ailleurs que cette traverse, constituée d'un empilement de 4 tasseaux 15x15 emprisonné entre deux lames de CTP 4mm, ne passe pas entre l'arrière de la plaque principale supérieure (P2) déjà découpée, est trop longue: les épaisseurs de CTP 4mm ne sont pas prises en compte sur le schéma. IL faut donc la raccourcir un poil (défonceuse).

- Les encoches de C2 et C4, réalisées avec le flanc "à plat" doivent être ajustées, ce qui est fait à la rape fine et au papier de verre pour obtenir des surfaces de portée bien adaptées.

On décide donc d'équiper les flancs d'un certain nombre d'équipements: les plaques renfort de positionnement des palonniers (taillées mais pas collées), les plaques d'accrochage de la barre avant du siège, les taquets arrières de fixation du plan fixe, les renforts de positionnement de la plaque arrière d'appui de la roulette de queue. La liasse ne donne rien de précis sur ce point. J'ai donc prévu une petite plaque arrière de 30 cm de long qui viendra s'insérer entre les baguettes ventrales des flancs, et qui s'appuiera sur deux renforts collés sur les flancs et emprisonnant la baguette arrière. Tout ceci est réalisé en CTP 12 mm. On réalise également la traverse arrière de fixation des ailes (Elle ne va pas mollir!).

On refait un nouvel assemblage à blanc qui montre deux choses:

- Les flancs sont légèrement bombés entre les caderes. C'est impeccable, car je pourrai y glisser P2 par le haut sans essuyer la colle. Le serrage ramènera le contact entre les flancs et P2 (1,5 mm de jeu avant serrage).

- Il vaudra mieux partir du cadre principal, puis placer la cadre avant avec la plaque avant, puis progresser vers l'arrière (cadre C4). Pour être bien droit, on tirera une ficelle sur le chantier qui sera notre droite de foi (axe longitudinal du fuselage). Les milieux des cadres devront être à l'aplomb de cette droite de foi (on vérifiera avec une grande équerre).

La séquence de collage, qui est un véritable protocole, commence à devenir à la fois claire et réaliste. Il comporte trois temps: Préparation, première session (collage des deux flancs sur les trois cadres en se guidant sur P2, et sur la plaque avant P1), seconde session (insertion et collage de la traverse arrière de fixation des ailes T2 , insertion par le haut et collage de la plaque principale P2 entre les flancs. Voici les principales étapes:

ETAPE 1: Préparation du chantier (ligne de foi, positionnement en attente des cales et des serre-joints, protection au scotch brun d'emballage de certaines parties du fuselage qui doivent rester impeccablement propres pour la seconde session, pose de P2 sur cales pour pouvoir passer les serre-joints et les tiges filetées de serrage dessous).

ETAPE 2: Présentation du flanc tribord encollage sur la zone d'assemblage de C3, encollage de C3 côté tribord, insertion. Idem côté babord après mise de l'ensemble Flanc/C3 sur le dos. On a donc un grand "H", les deux barres verticales correspondant aux flancs, et la barre horizontale à C3. Pose de l'outil de pressage de C3 et serrage modéré. C3 doit tomber pile au niveau du tasseau collé sur C3, la face avant de C3 devant être tangeante à la partie dorsale du trou d'homme.

ETAPE 3: Encollage sur chaque flancs des zones en contact avec C2 et encollage de C2. Simultanément, encollage sur les flancs des zones de contact avecx P1 et encollage de C1, ce dernier étant placé sur cales. Assemblage de C2 avec les deux flancs. On place l'outil de pressage de C2 et serrage modéré. On place les serre-joints pour presser les flancs sur P1.

ETAPE 4: Encollage de C4 à l'arrière, et encollage des baguettes des flancs en contact avec C4, suivi de l'assemblage de C4. Le serrage peut se faire avec des serre-joints.

ETAPE 5: On vérifie qu'on est bien droit: les milieux des cadres doivent être à l'aplomb de la ligne de foi tirée sur le chantier, le fuselage doit porter droit sur Quatre cales identiques posées sur le chantier horizontal. De plus, on tire une ficelle sur la face ventrale, passant par le milieu de chaque cadre. De plus, le tout doit "contenter l'oeil", ce qui signifie qu'en regardant l'ensemble sous divers angles, on ne doit pas avoir de mauvaise impression...La forme est harmonieuse. SErrer tout définitivement en vérifiant que rien ne bouge.

ETAPE 6: Après séchage, on déserre tous les serre-joints: Rien ne doit évidemment se passer (Sauf P2 qui se libère). A la percussion modérée de la structure, on doit obtenir un son bien clair, sans "BZZ". Un petit choc sur un flanc doit parfaitement être perçu sur l'autre. Un petit choc à l'avant doit parfaitement être perçu à l'arrière. On retire P2 et on retourne le fuselage dos au dessus. On le cale sur deux liteaux 60x40: Au contact, ces liteaux doivent être perpendiculaires à l'axe longitudinal. On retire les protections mises sur P2 et sur le fuselage. On ponce légèrement au papier de verre fin les zones ainsi libérées pour retirer toutes traces éventuelles de colle.

ETAPE 7: On prépare le chantier pour le collage de P2, notamment les serre-joints pour que tout soit à portée de main.

ETAPE 8: On encolle les zones de contact des flancs avec T2, et on encolle T2 sur les zones de contact avec les flancs et avec P2 qui viendra s'appuyer dessus. Insérer et positionner T2.

ETAPE 9: On encolle les zones en contact avec P2 (Baguettes dorsales des flancs, haut de C3/tasseau de positionnement dans la barre de compression). On encolle les côtés de P2 en contact avec les flancs et avec T2, ainsi que la zone de P2 qui sera en contact avec le cadre C3. On insère P2: il vient buter sur T2. On place les serre-joints d'abord sur les flancs en partant de T2 et en remontant vers l'avant. On serre ensuite P2 avec T2 et P2 avec C3. Déserrage 3 jours après. Mêmes vérifications.

Ouf. Une bonne chose de faite!

Il est indispensable d'être deux pour faire ce collage dans les temps, c'est à dire sans trop trainer au niveau de la colle qui doit rester poisseuse jusqu'à l'assemblage, et qui doit jaillir par les lignes de joint au serrage (tirer une petite plaquette de bois dans les angles pour obtenir un congé qui renforce la solidité finale). De même, il est intéressant de ne pas travailler quand il fait trop chaud: J'avais 16°C dans mon sous-sol, ce qui est impeccable pour coller à la résorcine formol. Il est également important de ne pas prendre le risque de se trouver à court de colle. J'en ai préparé un peu moins de 200g. Il y a eu des excès à essuyer, mais cela vaut mieux qu'un manque ou pire, d'avoir à en repréparer en cours de route!

On va pouvoir reprendre des choses un peu plus simples (entretoises de rigidification dorsales et ventrales, par exemple.

20 juillet 2013

L'équipement du fuselage se poursuit. On a réalisé la traverse de train, constituée un peu comme la traverse d'accrochage des ailes. Il s'agit d'un ensemble de trois tasseaux 15x15 collés ensemble puis emprisonnés entre deux joues de ctp aviation 4mm. Sur cette traverse viennent s'appliquer d'un côté un renfort en Au4G e 4mm, et de l'autre la plaquette d'accrochage des jambes de train. Cette plaquette est également en Au4G de 4mm. Les trous par lesquels passeront les boulons 6mm d'attache des jambes de train sont garnis de petites bagues de bronze pour éviter le matage. Le boulon de fixation centrale prend également le point d'attache "entre jambe" du harnais de sécurité. La liasse laisse au constructeur la liberté de la concevoir. J'ai donc pris ma lime et j'ai taillé une petite bride dans une chute de la tôle inox e 1,5mm dans laquelle j'avais fait les pattes de fixation de la traverse de compression/fixation des ailes. Ca ne bougera pas.

Cette traverse travaillera en flexion, tirée vers le bas en son centre, et poussée vers le haut sur les côtés, là où s'appuient les blocs latex qui joueront également le rôle d'amortisseur. Elle est hyper rigide. Normalement, les efforts transmis bers la cellule lors du toucher seront réduits à une valeur acceptable. Merci, au passage, à Michel Barry et ses calculs...

Les renforts latéraux qui soutiendront l'axe des palonniers ont également été mis en place. A l'avant de ces renforts, une plaque supplémentaire recevra l'axe de passage pour accrocher la jambe de traction qui stabilisera la jambe de train dans le sens avant/arrière.

De même, on a coupé la barre de siège, prévue amovible pour faciliter les visites et la maintenance. Cette barre a été taillée dans une tringle à rideau de hètre. Elle vient se positionner dans les plaques d'accrochage collées sur chaque flanc. Tant qu'on y était, on a également installé les brides d'accrochage des points latéraux du harnais de sécurité sur le cadre principal. Là aussi, la liasse ne précise rien de particulier. J'ai donc posé deux petites brides en acier inox e 1,5mm, percées à 8. J'y mettrai deux mousquetons en dural sur lesquels j'accrocherai le harnais.

Après avoir couché le fuselage sur le côté et l'avoir calé, il est maintenant possible de poser la baguette inclinée qui lie la baguette dorsale de référence et la baguette ventrale. C'est une baguette importante, car elle vient s'appuyer sur la traverse de train et contribue donc de façon importante à la rigidité d'ensemble. Le serrage est un poil acrobatique, comme on peut s'en rendre compte.

On reprend partiellement la technique du pont utilsée pour les baguettes des flancs, avec un serrage latéral en levier. Il faut soigner cet assemblage, ce qui me donne l'occasion de faire un petit point sur la question de la précision, après ces quelques mois de construction. La précision est à l'arrivée si la coupe a été bien faite. De ce point de vue, la scie japonaise "Douzuki" est extraordinaire. Elle est extra légère, extra souple, et extra tranchante. Mais le plus sympathique, c'est qu'elle coupe en tirant. Le résultat est qu'on taille sans effort, sans forcer. On peut se concentrer sur la ligne de coupe. En dix ou quinze coups, le 15x15 est tranché et la coupe est lisse comme si on avait poncé au grain extra fin. Cet outil est cher (46€ chez Métiers et Passion), mais il est exceptionnel. Si, après la coupe, il faut encore un ajustement, je le fait au lapidaire. Là aussi, il faut veiller à ce qu'il soit bien réglé (que le disque tourne bien à plat, et que la table soit parfaitement perpendiculaire).

Avant de couper, il faut tracer, et c'est également un point très important. J'ai remarqué un changement très significatif en utilisant des équerres de qualité. L'équerre d'ébéniste a une lame d'acier bleui solidement fixée dans une barre de bois de rose équipé d'une semalle en laiton. Ca ne s'use pas, et on a une qualité de contact très fine. J'utilise aussi une petite équerre à chapeau qui me permet de faire des renvois de levées d'une face sur l'autre. Pour en finir avec les équerres, suite à un tuyau donné par Benoît, je me suis équipé d'une fausse équerre. Ca change la vie. Enfin, il est évident, mais essentiel, d'utliser un crayon bien affuté et d'être bien éclairé.

Enfin, avant de tracer, il faut bien mesurer. Il ne faut pas éviter à se doter de plusieurs réglets de longueurs différentes pour avoir celui qui est le mieux adapté à la mesure à faire. L'idéal est d'en trouver avec la graduation en mm d'un côté et en demi mm de l'autre. La lumière joue aussi un rôle fondamental.

Comme ca, on peut se faire plaisir.

21 juillet 2013

Au cours d'une conversation avec Michel Barry, le concepteur de la Souricette qui en a calculé tous les aspects (résistance des matériaux, performances de vol, aérodynamique, etc), ce dernier m'a confié qu'un constructeur avait, à titre provisoire, utilisé un boulon et un écrou de qualité courante pour une faxation critique, sans doute au cours d'une mesure sur le chantier. Hélas, il a oublié de le remplacer et plus tard, ce boulon a cassé en vol entrainant la perte de l'appareil et de son pilote... C'est pour cette raison que la norme des boulons est précisée dans la liasse lorsqu'ils jouent un rôle vital. Il est spécifié d'utilser des écrous de classe "8.8".

En conséquence, j'ai numéroté sur la liasse t o u s l e s b o u l o n s. Sur mon carnet de construction, j'ai créé une annexe qui répertorie chacun d'eux. Pour chaque boulon, je précise:

- le numéro,

- la planche où il apparait dans la liasse,

- le role du boulon,

- le type de norme,

- la date de mise en place,

- le couple de serrage,

- le type de freinage,

- la date de marquage.

Une fois le boulon marqué d'une touche de peinture rouge qui me permettra de vérifier que rien ne s'est désserré, je porte mon monogramme en bout de ligne. Ca me permettra de savoir instantanément le statut du moindre boulon utilisé dans la Souricette...

Confortable pour le premier vol!

22 août 2013

Nous attaquons maintenant le montahe de la partie arrière fixe. Cet ensemble comprend la dérive et la partie renforcée sur laquelle s'installe la roulette de queue. La dérive est organisée autour d'un longeronnet incliné collé sur l'étambot, associé à trois nervures symétriques horizontales qui accueilleront également le bord d'attaque vertical. Le tout sera coffré en ctp 2.5mm. A l'intérieur, on positionnera les charnières de dérives. Il faut aussi prévoir la petite traverse de traction de roulette de queue, et les trappes de visite latérales arrières qui serviront à monter le plan fixe et à raccorder la commande de prorfondeur. Il y a donc du travail à faire avet de fermer. Je pense procéder dans cet ordre:

- assembler et coller les baguettes de longeronnet.

- assembler et coller les renforts arrières ainsi que le traverse de traction de la roulette arrière.

- assembler et coller la petite traverse de traction de la roulette de queue.

- percage des trappes de visite et confection des portes.

- pose d'un ctp bouleau e 4mm en face ventrale de la traverse de traction jusqu'à la limite arrière.

- pose de la peau du dos de la limite arrière jusqu'à la traverse arrière de fixation des ailes.

On disposera alors d'une bonne référence pour poser l'âme du longeronnet, les nervures de dérives et le bord d'attaque. En effet, il est essentiel que la dérive soit parfaitement perpendiculaire au plan général de la voilure, sinon la machine sera tordue et je me retrouverai probablement obligé de compenser continuellement en vol.

Longeronnet

Il faut commencer par profiler les deux baguettes du longeronnet de dérive. En effet, elles s'adossent sur les étambots qui sont inclinés par rapport à l'axe longitudinal de la machine (le fuselage se rétrécit vers l'arrière, ce qui est logique). Donc, si on conserve leur section carrée, on se retrouvera avec des faces inclinées vers l'intérieur dans le plan perpendiculaire à celui de l'axe de dérive, et on ne pourra pas coller l'âme du longeronnet correctement. Il faut donc abattre une face des baguettes d'un angle de 5° environ.

Il y a un autre problème, c'est que les nervures horizontales viennent s'encastrer dans les deux baguettes du longeronnet selon une direction parallèle à l'axe longitudinal. Or, les baguettes sont collées sur les étambots qui vont en s'écartant vers l'avant. Il y a donc une arête de la baguette qui dépasse et empèchera de coller le coffrage dans le plan correct. Il faut donc également abattre une deuxième face de la baguette de l'angle qui convient (quelques degrés). Tout ca n'est pas dans la liasse...d'où l'intérêt qu'il y a à se représenter mentalement les opérations de montage à l'avance! Ce surfacage se fait au moyen d'une plaque de CTP sur laquelle on a agraffé une feuille de papier de verre. On contrôle que le profil est correct sur toute la longueur à plusieurs reprises pendant l'opération. On prépare l'arrière en disposant une plaque ctp 5mm entre les baguettes des flancs, à fleur de la surface dorsale, de façon provisoire (l'image montre aussi les cales dont on parme dans le paragraphe suivant en place).

Il peut y avoir une erreur de longueur des flancs qui font tout de même plus de 4.5m de long. Pour ma part à l'arrière, j'ai une petite différence de 3 mm. Cela suffit pour dévier le plan d'appui de l'âme du longeronnet et de me retrouver de travers. Il faut donc coller les deux baguettes sur les flancs de l'étambot de façon à ce que leurs arêtes intérieur vers l'avant définissent une ligne strictement perpendiculaire à l'axe longitudinal du fuselage.

- On tend un fil de foi selon cet axe, passant donc par le milieu de face dorsale.On présente ensuite les baguettes et on positionne une règle contre ces dernières. On positionne l'une des deux baguettes en l'avançant ou en la reculant légèrement en contrôlant avec une équerre. La position correcte est fixée en serrant les baguettes en place avec des serre-joints.

- Dans un second temps, on retire la règle et on vient placer des cales d'appui que l'on fixe solidement au scotch large. On sera certain que la ligne qui passe par les arrêtes de ces cales sera perpendiculaire avec l'axe longitudinal.

- L'inclinaison des baguettes de longeronnet doit évidemment respecter un angle prescrit par le concepteur (unpeu plus de 70°). Deux outils de base seront nécessaires: un rapporteur, et notre amie magique, la fausse équerre. On règle cette dernière avec le rapporteur et on regarde comment les choses se présentent avec la baguette en place.

- Il suffit ensuite de coller les deux baguettes en place bien en appui sur les cales, et chacune d'elles inclinées selon l'angle de la fausse équerre.

On fait attention lors du serrage des serre-joints, que les baguettes ne dévient pas. On se retrouve donc avec les deux baguettes collées selon un plan bien perpendiculaire à l'axe longitudinal et qui n'est pas vrillé "en hélice" puisque les deux baguettes sont à la même inclinaison.

Les renforts arrières

La description de la roulette de queue sera décrite au chapitre "train d'aterrissage" dès qu'on débutera la fabrication des plièces métalliques (cet hiver, car il n'y aura pas de contraintes en température). On ne traite ici que des aménagements bois pratiqués sur le fuselage.

La roulette de queue est montée sur une lame ressort coudée associée à une contre lame. Le point d'appui principal est pris sur une plaque de CTP 12mm collée entre les baguettes ventrales à l'extrémité arrière, renforcée par deux pièces triangulaires en CTP 12 mm, collées sur la plaque, sur les baguettes entretoises de l'arrière et sur les baguettes du longeronnet de dérive. Il n'y a pas de difficultés particulières. On serre les plaques triangulaires avec une contreplaque taillée pour offrir deux lignes parallèles pour le serre joint. On procède en deux fois, une par côté car on a besoin de toute la place en largeur pour disposer les serre-joints efficacement.

La petite traverse de flexion

Lors de la prise de contact de la roulette de queue avec le sol, la lame est mise en flexion du fait de son ancrage sur le point d'appui. Cette flexion transmet un effort vers l'autre extrémité de la lame qui est fixée sur une petite traverse de bois dur. Cette traverse travaille donc en flexion vers le bas. J'ai choisi dans mon tas de bois , une belle buche de chêne, bien droit fil (sèche depuis plusieurs années). J'ai coupé à la scie à ruban un bloc aux bonnes cotes, sur dosse (les couches sont empilées de façon à ce que l'effort de flexion les fasse travailler "à plat"). Cette traverse est collée à une petite entretoise en PO qui vient se positionner entre les baguettes ventrales. Il n'y a pas de difficultés particulières. On perce l'ensemble pour le boulon qui retiendra la lame et on met en place pour collage. Voici une vue du serrage et de la traverse après retrait des serre-joints.

Dimanche 25 août 2013

Au cas où il ne serait pas possible de stocker la Souricette en état de vol, il doit être possible de la stocker sur remorque, ce qui signifie que le plan fixe doit être démontable. La conséquence, c'est qu'il faut aménager des trappes à l'arrière au droit des taquets au travers desquels on boulonnera les pattes de fixation. Sur les machines que j'ai pu observer, on s'est contenté d'un trou circulaire, parfois obturé par une large pièce d'adhésif. J'avais pensé initialement à une plaque circulaire fixée par des boulons "quart de tour" sur des écrous prisonniers que j'aurais disposé sur une plaque renfort interne. Finalement, j'ai choisi de faire une trappe circulaire au dos de laquelle une barette de bois dur est fixée. On l'enclenche dans une fente ménagée sur la plaque renfort interne. Une fois passée derrière, on bloque la trappe par une rotation. C'est la technique présentée par Cabanes dans son ouvrage sur la construction des planeurs, datant d'avant guerre. Une patte en aluminium léger est collée à l'époxy permet de manipuler la trappe en rotation. Des petits taquets qui servent à positionner la trappe au moment de l'insertion et d'empêcher tout arcboutement lors de la rotation.

Lundi 9 septembre 2013

Il faut maintenant s'engager dans la construction de la partie fixe de la dérive. On se reportera au 22 août 2013 pour ce qui concerne la pose et la mise en forme des deux baguettes du longeronnet. Il faut maintenant placer l'âme de ce longeronnet, constituée d'un CTP de 2,5 mm. Il est essentiel de poser cette âme de telle façon que son axe longitudinal soit parfaitement perpendiculaire à l'horizontale de référence de la voilure. On installe la peau du dos qui est coupée au niveau de la traverse arrière de fixation des ailes. Cette dernière est prise pour référence comme horizontale (la traverse de compression n'est pas encore en place). On note, à cette occasion, que la face dorsale est bien horizontale. Toutes ces vérfications se font à l'aide d'un niveau à bulle. N'ayant pas d'expérience particulière, je décide d'examiner les différentes méthodes pour vérifier la verticalité de l'âme du longeronnet.

Première méthode.

On tire l'axe central au crayon sur les deux faces de l'âme. Sur la face qui sera tournée vers l'arrière, on place des petites mires triangulaires (chatterton coupé aux ciseaux) dont la pointe est pile sur l'axe. On en prévoit trois ou quatre répartie sur toute la hauteur. On positionne ensuite l'ame sur les deux baguettes en la tenant avec des pinces. A partir du centre de l'arête supérieure, on pose un fil à plomb et avec en se reculant on vérifie par des visées que le fil passe devant les mires. Le cas échéant, on incline l'âme sur babord ou sur tribord de façon à ce que l'axe soit bien vertical.

Deuxième méthode.

C'est une méthode optique. On perce deux petits trous sur l'axe que l'on a tracé sur l'âme du longeronnet et on dispose deux équerres le long de la ligne de foi longitudinale. On illumine chacun des trous avec une lampe équipée d'un tronc de cône en carton afin que la lumière ne déborde pas de l'âme du longeronnet et on place l'atelier dans l'obscurité. On se porte ensuite à l'avant. Un aide ajuste la position de l'âme de façon à ce qu'on puisse faire une visée vers chacun des deux trous passant juste sur l'arête des deux équerres. Pour ma part, j'ai appliqué cette méthode pour peaufiner le résultat obtenu avec la première méthode. Le résultat était bon sans difficulté particulière.

23 septembre 2013

Préparation du bord d'attaque. Il s'agit d'arrondir une latte de Pin d'Orégon. La liasse invite "à faire réaliser un fer de toupie en forme". N'ayant pas cette possibilité, on travaille au rabot et à la cale à poncer. Le travail se guide sur l'axe tracé sur la latte. Les zones qui doivent rester intactes sont marquées au crayon rouge: le trait doit demeurer apparent après l'usinage. Je me suis confectionné un petit gabarit en aluminium. On vérifie la régularité du travail "à l'oeil" et à la main. Il faut ensuite réaliser les deux encoches sur toute la longueur, encoches dans lesquelles viendront s'encastrer les ctp 1,5mm de coffrage. Plusieurs solutions peuvent être envisagées pour faire ces encoches. Après consultation de Gégé, mon ébéniste référent qui a réalisé une superbe souricette (la n°152), soit on fait la pièce en deux parties collées ensemble à la résorcine formol, soit on encoche au guillaume, un rabot spécialisé qui travaille non sur une ligne de coupe unique, mais sur deux lignes à 90° au moyen d'un fer dégagé sur deux faces. Je choisi cette dernière méthode.

Il faut faire un petit montage sur une planche bien plane [1] [2] sur laquelle on positionne le bord d'attaque posé incliné grace à une petite latte. On en dispose une seconde avec des serre-joint. Cette seconde latte servira de guide pour passer le guillaume. On obtient une encoche satisfaisante. Je corrige les petites imperfections en utilisant un "mini guillaume", un petit outil super sympa à utiliser qui permet de travailler avec beaucoup de précision.

12 octobre 2013

On prépare la peau dorsale. A ce stade, deux opérations sont à réaliser: Premièrement, le positionnement de façon à ce que l'arête avant de la moitié arrière de la peau dorsale s'applique parfaitement le long de la traverse arrière de fixation des ailes, et que la peau dépasse de chaque côté des flancs, et deuxièmement la découpe de la lumière de passage du guignol de commande de la profondeur. Cette découpe se fait à la scie à chantourner. Quand la peau du dos est positionnée, on trace les positions des flancs et des baguettes sur la face intérieure de la peau dorsale. Ceci fournit un repère qui sera très utile lors de l'encollage. On reporte aussi ces repère sur la face extérieure, afin de repérer les zones d'applicatoin du serrage. On en profite aussi pour anticiper à ce stade, la séquence de serrage. Ce ne sera pas simple à faire tout seul. On posera une traverse avec des cales pour serrer l'avant sur la latte d'appui collée sur la traverse arrière de fixation des ailes. Pour le reste, on utilisera des serre-joints sur les zones ouvertes des flancs. Pour les zones closes par des panneaux (étambot et avant) on serrera aux petits clous.

20 octobre 2013

La peau dorsale est collée comme prévu. Il est bien préférable d'être deux, un de chaque côté, en travaillant de l'arrière vers l'avant, en trois étapes. On a préparé 125g de colle en comptant une marge de 30% dont on a consommé un peu plus de la moitié. Il n'y a pas eu de problème si ce n'est qu'il est indispensable de placer un contre poids lourd sous la baguette dans laquelle on insère les petits clous de serrage. En effet, quand on frappe la petite pointe au marteau, une part de l'énergie sert à enfoncer le clou, mais il reste une part excédentaire importante qui est transmise à la baguette. Si celle ci est libre elle va absorber toute cette énergie qui va s'appliquer au moins en partie au niveau des collages qui parfois sont en bouts, et dépourvus de goussets. Il y a de forte chance que les collages soient abîmés, voire se rompent. On place donc en contact étroit mais sans nécessairement pousser, une masse assez lourde sous le lieu du choc. D'une part, la réaction de cette masse va s'opposer à la flexion vers le bas, et d'autre part, la masse va absorber une bonne partie de l'énergie excédentaire et préserver les collages.

Après séchage, les côtés des flancs qui débordent sont arasés au rabot de paume et finis à la cale à poncer. J'ai choisi de suivre l'arête des baguettes supérieures et des goussets latéraux. Il en résulte de très légères sinuosités dues aux goussets, mais il n'y a aucune aspérités dans lesquelles le fuselage pourrait s'accrocher durant la suite de la construction.

27 octobre 2013 - 3 novembre 2013

On poursuit la construction de la partie fixe de dérive avec la pose de la nervure de base, collée sur la peau du dos. On note que les extrémités de cette nervure portent sur des baguettes ou des tasseaux sous la peau dorsale. Il n'y aura dons aucun problème de rigidité et de solidité. Bien entendu, on a réinstallé la ligne de foi axiale longitudinale et on positionne la nervure par rapport à cette ligne. Le serrage du collage se fait au moyen d'un pont répartisseur tendu par un serre joint.

La nervure sommitale de la dérive doit être dans un plan strictement parallèle à la peau dorsale. On relève l'angle à la fausse équerre et l'on réalise deux cales d'appui selon cet angle. Il faudra aussi tirer la nervure contre le longeronnet pour le serrage de son collage. On fabrique un petit équipement en tasseau de sapin que l'on insère dans l'évidement circulaire le plus proche de la nervure. Cet équipement fournira un point d'appui aux serre-joints de serrage.

Tous ces serre-joints au sommet du longeronnet tendent à le faire légèrement fléchir vers l'arrière. Il faut donc vérifier la rectitude de la surface arrière du longeronnet et le redresser par traction (LEGERE!) avec une petite sangle accrochée vers l'avant. Ce redressement place l'ensemble en bonne position pour poser le bord d'attaque (BA). C'est une opération plus délicate qu'il n'y parait. Dans un premier temps, on relève l'angle de la surface de contact entre la nervure de base et le bord d'attaque que l'on reporte sur ce dernier afin de pratiquer une coupe en biais. Cette coupe est faite à la scie japonaise. La coupe permet au BA de s'appliquer parfaitement à la surface de base de la peau dorsale et à la surface inclinée à l'extrémité de la nervure. Le tout ne constitue tout de même pas un assemblage très résistant tant que les coffrages latéraux en CTP ne sont pas faits. Pour cette raison on place également un petit renfort d'angle.

Le BA vient se poser sur la face avant de la nervure sommitale. Il suffit de couper ce qui dépasse en haut de façon à ce que le plan de coupe vienne en prolongement de la face supérieure de la nervure. Des relevés au réglet donnent l'angle adéquat et la coupe se fait à la scie japonaise. Le serrage du BA sur les parties fixes est assez complexe. Une série de photos vaut mieux, ici, qu'un long discours [1] [2] [3].

Il reste à placer la nervure intermédiaire. Il est extrêmement difficile de retrouver un assemblage parfait à la hauteur du plan, non cotée par ailleurs, donc offrant un certain degré de liberté raisonnable. J'ai préféré tricher un peu et rechercher la position qui me donne la meilleure jonction. Je l'ai trouvée à quelques cm de la position donnée par le plan. Je préfère accepter ce petit écart que de me lacer dans le retaillage des contours de la nervure. On vérifie avec une règle bien droite que l'atéralement on touche bien les trois nervures sur les droites génératrices du volume de dérive. C'est ici le cas de chaque côté. Le serrage n'est pas simple non plus. On utilise le même outil que pour la nervure sommitale afin de pouvoir placer un serre-joint. La cordelette de compensation de la flexion engendrée par le poids des serre-joints reste en place et son réglage est vérifié. On ajoute de petits renforts pour consolider l'assemblage tant que le coffrage n'est pas fait. Tout ceci rajoute quelques grammes à l'arrière ce qui, vu mon poids, va dans le bon sens d'un point de vue centrage. Il ne faut pas exagérer toutefois, pour ne pas avoir de moment excessif vis à vis de la structure du fuselage, par rapport à l'endroit où le CTP s'arrète.

22 novembre 2013

Collage de la partie avant de la peau dorsale. On positionne la peau en place sur le fuselage de façon à ce qu'elle s'applique parfaitement le long de la traverse arière de fixation des ailes et qu'elle déborde de chaque côtés. On fixe provisoirement avec quelques pointes fines. Dans un second temps, en passant sous la machine, on relève les contours des trois découpes: le trou d'homme, la lumière du guignol de gauchissement et l'orifice de positionnement du réservoir. On ressort la plaque et on pratique les découpes à la scie sauteuse (en laissant un bon centimètre de marge "au cas où".

La difficulté de l'exercice réside surtout dans le fait qu'on a une surface importante à coller pour un temps ouvert que l'on sait réduit. On rappelle que ce temps ouvert est d'autant plus long que la température est plus basse (au dessus, cependant, de la limite inférieure de mise en oeuvre donnée par le fabricant de la résorcine formol. J'avais 16°C dans mon atelier. J'ai préparé 300 g de colle en deux batches de 150g. Pour ne pas traîner durant l'encollage, j'avais préparé une palette assez large (5cm) pour étaler la colle après le dépoussiérage. Le temps ouvert pour cette opération n' a pas dépassé 15 minutes. On y parvient normalement, en se pressant un peu et si tout a bien été anticipé.

On commence le serrage au serre-joints [2]en débutant dans les endroits vitaux (arrière de P2, voisinage de C3, P1). Le serrage en pleine plaque se fait aux petits clous tête homme. Les zones accessibles via les ouvertures permettent la mise en oeuvre de serre-joints [1] [2] [3].

Ce collage est vital, puisqu'il participe à la rigidité des parties du fuselage qui doivent l'être. On réalise donc en fin de travail une éprouvette "au pire": un chute de CTP2.5mm est collée sur un CTP 12mm avec un temps ouvert de 45 min (la colle ne poisse quasiment plus). Testée à la rupture un mois plus tard, le CTP se délamine mais le collage reste intact (bon résultat).

14 décembre 2013

Avec le froid, les travaux ralentissent un peu. La température de l'atelier (13°C) ne permet plus de mettre en oeuvre la colle résorcine formol dans de bonnes conditions. On va donc se réchauffer en installant la barre de compression sur la partie dorsale du fuselage. C'est la barre qui a été soudée TIG présentée au chapitre "métal" (10 octobre 2012). Cette barre passe à travers la peau dorsale et la plaque structurelle dans laquelle est découpé le trou d'homme. Les pattes à l'extrémité prennent "en pince" le cadre principal, son croisillon de rigidité en Au4G et le tasseau sapin de calage. Le positionnement de la barre conditionne une donnée impérative: les 5° d'inclinaison qui donneront l'incidence de la voilure. Bien entendu, les trous de fixation sont trop proches des bords (et dans des coins en plus!) pour pouvoir passer un mandrin de perceuse...J'aurais du percer le cadre principal avant de coller le fuselage. C'est le genre de chose qu'on découvre après.

Je m'en suis sorti en achetant à Métiers et Passions (voir page de liens) un forêt diamètre 3mm, 30 cm de longueur... Je l'ai mis dans un mandrin qui m'a servi de poignée et j'ai travaillé en cintrant le forêt, qui était très souple et en passant un guide en bois dur pour avoir la bonne inclinaison. Le trou a ensuite été élargi avec des limes rondes type "queue de rat". Bref, j'en ai bien bavé.

Les encoches dans la face dorsale ont été réalisées en deux temps: en premier lieu, un positionnement des extrémités par le biais de deux trous(diamètre 2mm, forêt de 30 cm de longueur, également très souple; eten second lieu, ouverture rectiligne entre les trous avec une scie à guichet. Là aussi, pas facile.

Voici la barre en place vue de l'avant, la barre en place vue de l'arrière, ainsi qu'une vue intérieure qui permet de voir comment ca se présente. Il y a des coulures de colles. Le collage du cadre principal et de la plaque structurelle sont vitaux. J'ai donc été très généreux en colle pour que ca s'éjecte au serrage afin d'être bien sûr du collage. Ce n'est pas beau, mais c'est une indication de sûreté du collage. Simplement, il y aura une petite séance de papier de verre...

A noter: j'ai placé un tout petit trait de peinture rouge sur les écrous et les boulons afin de contrôler d'un seul coup d'oeil un éventuel désserrage. Bien entendu, on utilise des boulons de classe 8.8 et des écrous nylstop, ainsi que le prescrit le concepteur. Chaque boulon est ensuite indexé dans un tableau général de la visserie dans lequel on précise la fonction, le N° de planche dans la liasse, le type de boulon, le moyen de freinage, et la date. On ne place la tache de peinture rouge qu'après avoir rempli le tableau. Ceci évite d'utiliser de la visserie impropre et permet d'être sur de ne rien oublier.

18 février 2014

traverse avant d'appui moteur