MOTORISATION / ENGINE

La question du moteur est encore très ouverte. C'est un vaste problème qui combine des contraintes assez fortes (je pèse près de 100 kg et j'aime bien manger...) avec diverses options. Je traiterai ce problème en 2015.

Si je parviens à construire vraiment très léger (moins de 100 kg pour la cellule seule) et que la technologie des batteries a progressé suffisament (durée de vie, prix des éléments et de l'electronique associée), je me poserai la question vis à vis d'un groupe motopropulseur électrique. Dans l'autre cas (le plus probable?) j'irai vers des solutions thermiques.

De ce point de vue, le concepteur a dessiné la machine autour d'un moteur JPX 2 temps qui n'est plus fabriqué aujourd'hui. Il faudrait en trouver un d'occasion avec un potentiel suffisant...pas simple.

Je pense aussi à une solution 4 temps à base de Brigg & Stratton Vangard, car il a été validé sur la Luciole de monsieur Colomban. C'est une solution séduisante financièrement parlant. L'inconvénient réside dans le poids, et aussi dans la puissance qui est faible (La Souricette est plus lourde que la Luciole). Enfin, il faut prévoir un travail significatif au niveau de l'avionnage (changement du carburateur, allégement...).

Il existe aussi un moteur industriel Subaru à injection un peu plus performant mais qui pose malgré tout les même problèmes.

Une conversation avec le concepteur m'amène également à considérer - et sans doute à privilégier - le 2 temps Hirth F23 qui serait parfait. Par contre, neuf, il est cher. Il faut que je monte une petite cagnotte...

Tout ca n'est pas très aisé.

----------------------

25 août 2011

Alors que j'avais écarté le JPX, j'ai pu, en rencontrant les membres d'une association locale d'ULM, dénicher un ensemble constitué d'un moteur JPX425 "neuf", c'est à dire dans son carton d'origine depuis une date indéfinie, de son pot d'échappement, et d'une hélice bipale bois "Lemire" de 107 cm de diamètre, le tout pour 600€.

Lorsque le moteur aura tourné sur un banc (à construire) et qu'avec son hélice il aura fourni la force tractive et le régime attendus, je pourrai dire que j'aurai fait une bonne affaire.

Pas avant.

Et compte tenu de mon inexpérience, je pressens que ce ne sera pas simple et qu'il y a sans doute là de quoi occuper un ou deux hivers.

Je m'apperçois par ailleurs que les connaissances disponibles en ligne sur cet engin sont en fait extrêmement réduites et lacunaires. De nombreuses réactions peuvent être trouvées sur des forums, généralement animés par la communauté du paramoteur. Le JPX 425 a bonne réputation, notamment en termes de fiabilité, mais on le taxe souvent d'être bruyant, voire peu puissant.

De fiche technique, point. De courbes de performances, point. De diagrammes, de plans ou de schémas électrique, point, point et point.

J'ai fait confiance et je n'ai pas payé cher, mais je crois que les efforts pour le faire tourner ne vont pas manquer. Comme pour le reste de la réalisation, la totalité de l'expérience, de mes problèmes, de leurs solutions lorsque je les aurai trouvées et mises en oeuvre se trouvera ici.JPX-425.

avril 2014

Je suis trop lourd pour un JPX 425... Tirée dans des conditions nominales, la Souricette n'a tout de même pas une vitesse de montée de Mirage 2000, alors avec un pépère comme moi...qui n'a pas très envie de se priver à table, en plus...ca va coincer.

En me basant sur le retour d'expérience d'un constructeur pilote de Souricette, mon ami Gégé/152, il utilise un Hirth F23. Il est à peu près deux fois plus puissant pour un poids à peine supérieur. Donc ce sera un Hirth.

Et je vends le JPX, qui n'a jamais tourné, avec son échappement et tout et tout...

16 janvier 2015

Le JPX est parti vivre sa vie chez un paramotoriste à la fin de l'année dernière. Je l'ai vendu avec l'hélice et l'échappement pour 500€. Depuis, j'ai trouvé exactement ce que je voulais: un Hirth F23 à double allumage, démarreur électrique, et réducté. Il a 20 heures de vol et va quitter le dos d'un motoplaneur dont il plombe trop la trainée pour se retrouver sur le nez de la Souricette 259. Ses quarante à cinquante chevaux, obtenus avec seulement 22 kg de métal, devraient mettre à l'abri mes cent kilos de constructeur gourmand du décollage au second régime... Bref ce sera un vrai facteur de sécurité sans trahir l'esprit de la Souricette qui se veut avant tout légère. Le moteur est en Espagne, dans l'aéroclub d'un collègue en qui j'ai toute confiance pour être mon intermédiaire. Dès qu'il sera arrivé, sa mise en oeuvre - qui va certainement me demander du temps - sera détaillée ici.

J'ai donc commencé à regarder la commande de gaz, car la liasse ne s'exprime pas sur ce point. C'est une affaire qui semble simple. En fait, elle comporte une dimension vitale: Il faut absolument garantir la possibilité de mettre à fond en cas de besoin urgent (remise de gaz à l'atterrissage), ou impératif (puissance max au décollage). Les choses ont été plus complexes que prévues, et c'est la qualité du dialogue et du conseil avec le concepteur qui m'a permi d'aboutir à une solution qui convient. Il y a eu quatre "générations" pour cette manette.

Ma première idée était d'utiliser une manette au tableau, type "boule" qu'on tire/pousse. En fait, cette solution résulte d'une reprise d'un système qui se trouvait parfaitement adaptée au type d'avion sur lequel elle a été utilisée pour la première fois. Elle n'est pas toujours parfaite. Souvent même, elle fonctionne mal et elle est parfois lourde. Exit donc, la boule au tableau.

Ma seconde idée s'est basée sur un levier rotatif installé sur la paroi latérale.J'ai donc conçu un levier dans une plaque d'Au4G de 4mm d'épaisseur avec un secteur circulaire de 60° centré sur le pivot. Le câble était maintenu en place par deux flasques boulonnés de chaque côtés. Le problème, c'est que j'avais oublié que le moteur Hirth-F23 possède deux carburateurs, ce qui impose de commander deux câbles, et non un seul... grrrrr !!!

Je modifie donc ma seconde idée en plaçant deux cames circulaires de chaque côté du levier, et deux flasques pour empêcher le câble de s'échapper [image]. La friction sera réglée (le levier doit se maintenir sans glisser, à une position donnée) par le serrge de l'écrou central, qui presse via des rondelles sur deux plaquettes d'Ertalon enfermant le levier. Poids total: 111g... Je soumet le projet au concepteur. Notre conversation est très constructive. Il en ressort plusieurs points intéressants:

- Ce modèle de commande angulaire est précis, car il agit de façon linéaire sur le tirage du câble en fonction de l'angle de rotation. Mais dans la réalité, pour une machine simple comme la Souricette, point n'est besoin d'une telle précision. Plein réduit, à fond, et une position empirique maintenant la vitesse de croisière sont suffisants. A noter, ce type de commande angulaire a souvent été utilisé sur des avions russes.

- Le problème, c'est qu'il s'agit d'un dispositif qui peut être dangereux s'il n'est pas parfaitement réalisé: l'axe de sortie des câbles doit être rigoureusement placé dans le plan de la commande. Toute déviation induit risque d'usure et risque de coincement. Il y a eu des accidents à cause de ca.

- D'autre part, on ne peut pas régler la dureté de la friction avec l'écrou central, même de type Nylstop. En effet, cet écrou voit simultanément les vibrations de structure provoquées par le moteur, et l'effort de rotation appliqué lors de la commande. Cette conjonction engendre systématiquement un desserrage. Il suit qu'il faut appliquer la pression de réglage de friction d'une façon découplée du maintien central. On peut y parvenir par une patte qui frotte sur le levier à une distance suffisante de l'axe de rotation qui sera réglé quasi libre.

- Par ailleurs, il faut faire attention au frottement du câble sur son parcours. En effet, la tension du câble au relâchement est assurée par le seul ressort du carburateur, qui n'est tout de même pas très puissant. Donc, toutes les parties droites doivent être "à nu", et les renvois ou virage doivent être à courbure aussi faible que possible et assurés par de la gaine téflonnée.

- En dernier lieu, l'accrochage du câble sur le levier doit être particulièrement fiable, le plus simple étant le mieux. Le concepteur préconise un petit barillet cylindrique dépassant de chaque côté du levier. Ce barillet est perçé d'une paire de trous par lesquels passeront les deux câbles des carburateurs, câbles qui seront arrêtés à l'arrière du barillet par des arrête-câbles à sertir. Par sécurité, on pourra également perçer deux trous que l'on filetera, et qui déboucheront sur les trous de passage des câbles. Une petite vis à bout plat viendra les serrer, un peu comme dans les dominos électriques. Je suggère que ce barillet pourra être maintenu en place latéralement par deux rainures dans lesquelles viendront se loger des anneaux d'épaulement style TRUARC, ce qui est validé par Michel Barry.

Ca donne ceci. Le trou du barillet est évasé conique (avec un forêt à centrer) afin de ne pas griffer le câble en cas de léger décalage angulaire de l'axe du câble en sortie de barillet. Le barillet a été réalisé au tour. Compte tenu de l'épaisseur de la plaque servant à faire le levier, il est bien positionné. Il n'y a quasi pas de jeu angulaire. Les deux rainures dans lesqulelles on loge les anneaux TRUARC sont faites avec un outil à tronçonner. A noter également: la petite vis de maintien de câble, n'est là qu'en sécurité car le câble traverse le barillet de part en part et il est bloqué à l'arrière par une bouloche sertie. Cette vis de serrage doit être à bout plat. Attention car certains modèles de ces vis sans tête sont à bout pointu, ce qui abîme le câble, ou pire, à bout creux, ce qui risque de le couper.

Il reste à réaliser le mécanisme de friction maintenant la manette à la position désirée. La manette est donc installée sur une plaquette de CTP 4mm, sur laquelle elle est positionnée par une virole d'espacement afin de laisser la place aux deux câbles dans le plan latéral. Au centre, on a tourné un axe en aluminum qui a été fileté à une extrémité. La manette est prise en pince entre deux rondelles de polyamide et maintenue par un écrou nylstop réglé de façon à ce que la rotation de la manette soit libre. Comme la structure de la manette est basée sur une plaque d'Au4G de 5mm d'épaisseur, l'idée retenue pour le mécanisme de friction est de presser une bille sur la tranche. Le premier problème à résoudre consiste donc à former la tranche selon un secteur parfaitement circulaire, faute de quoi, on aura des irrégularités de pression au niveau de la bille. La manette est donc montée sur un axe qui est placé sur le tour. L'usinage est réalisé en faisant tourner le mandrin à la main alternativement sur la course angulaire permettant de réaliser le secteur circulaire. A chaque passe, on décale l'outil avec le chariot transversal. On obtient un résultat absolument parfait. On installe ensuite un petite vis d'indexage, constituée d'une vis creuse retenant à une extrémité une bille d'acier trempé qui dépasse, et qui est poussée par un ressort. Ca existe tout fait pour quelques euros. Une petite équerre pour la supporter, boulonnée en bonne place et le tour est joué. On obtient un déplacement extrêmement soyeux et régulier. Voici ce que ca donne. Cette vue de profil montre la pièce d'espacement et le pivot central (avant qu'on ne monte la vis presseuse).

On voit donc que du point de vue conception, cette histoire de manette des gaz méritait qu'on s'y penche attentivement.

Il s'agit maintenant de déterminer l'emplacement de cette manette dans l'habitacle, où la place est comptée. Je m'apperçois très vite que toute technique de prise de mesure et de report sur la paroi est aventureux: Il est indispensable que le siège soit installé, de même que le tableau de bord. Je m'installerai et regarderai quel est l'endroit le plus confortable. Et compte tenu des nombreux tasseaux en PO 15x15 de rigidification, la conception du support de cette manette peut varier sensiblement!

31 mars 2016

La maison Evra, qui fabrique des hélices n n'est pas très loin de chez moi. Je suis donc allé voir d'un peu plus près. La question de l'hélice est délicate. Bien sûr, on trouve ici ou là des éléments rédigés par des gens qui ont fait leur hélice eux-même. On retrouve d'ailleurs cette idée dans la littérature, en particulier dans le livre que Mignet consacre à son avionette. A AIrsouricet, nous avons la chance, à chaque assemblée générale, d'avoir un topo de Michel Barry qui traite en profondeur tel ou tel point de la construction ou de la technique aéronautique. Je suis donc allé relire son papier sur le problème de l'hélice, ainsi que les notes que j'avais prises à cette occasion. Lors de cet exposé, Michel nous avait vraiment fait pendre conscience de la complexité du problème. Les paramètres qui définissent une hélice sont très nombreux: la pas, le calage, la loi de vrillage, la loi d'effilement, le profil...etc...etc... Il nous a également dit que si on calcule une hélice sur le papier, ce qui est loin d'être simple,la variabilité des paramètres et leur nombre font que l'exécution du projet tel que calculé va conduire à un résultat approximatif. Par ailleurs, un même résultat peut être obtenu par deux conceptions très différentes. Par ailleurs, le rendement de l'hélice varie en fonction des phases du vol (décollage, montée, vol en palier). Au bout du compte, cette affaire d'hélice est une affaire de compromis... et comporte une part quasiment empirique ! Dans la pratique, quand on trouve une hélice qui fonctionne bien avec une machine et un moteur donnés, on s'y cramponne bien fort, et la machine suivante, si elle a le même moteur, s'inspirera des solutions retenues sur la première. De ce que je comprend, l'expérience de l'hélicier, c'est un peu comme un luthier: c'est fondamental et ca dimensionne le projet. D'autant plus qu'il affine, avec le cumul d'expérience issu du nombre de réalisation, ses petites recettes qui, à l'arrivée, font qu'on dispose d'une hélice qui fonctionne à peu près bien.

Deux fabriquants m'ont été suggérés. Il y en a certainement d'autres, mais ces deux là sont sérieux et compétents, et on peut compter dessus: Cadeillan, et Evra. La maison Evra n'étant pas très loin de cehz moi, j'y suis allé pour me faire une idée ce cette affaire d'hélice. Je n'ai pas été déçu.

D'abord, chez Evra, nous sommes dans une ambiance artisanale, c'est à dire que nous sommes dans un atelier où on prend le temps de faire du bon et du beau travail. On y produit toute une gamme d'hélices, bois, ou chemisées en composites, avec des blindages de divers types, des finitions soignées et variées, des collages impeccables et caractérisés. Il y a un stock de bois, qui sèche calmement le temps qu'il faut. C'est normal. Evra fait des hélices depuis cinquante ans.

Je pense qu'on en a pour son argent. Avec la chaleur de l'accueil en plus!

Je prendrai une hélice Evra. Cette question sera largement détaillée ici le moment venu.

Lundi 27 juin 2016

Il aura fallu plusieurs mois pour que Marcos et moi même parvenions à trouver une date pour êrtre disponibles simultanément. En effet, Marcos a un collègue de hangar, qu'il connaît depuis plusieurs années, et qui vend un Hirth F23 n'ayant quasiment pas tourné. Il me le vend pas cher, mais le moteur est ancien (sans doute plus de dix ans). Marcos est un des référents de l'Association AirSouriset, à laquelle j'adhère. C'est une personne de toute confiance. Je lui pose la question suivante:

- A ma place, achèterais-tu ce moteur?

- Sans aucune hésitation.

Dès lors, je considère le problème comme réglé et je ne me pose pas de questions, car je sais que s'il y avait eu la moindre ombre au tableau, Marcos m'en aurait fait part. Donc, on fait chacun la moitié du chemain et je récupère, pour une somme fort modique, le lot suivant:

- le moteur, monté sur un support acier soudé.

- une paire de pots quasi neufs, accordés.

- Un échappement courbé:

- Un ensemble de plusieurs pipes de raccord,

- La pièce de décalage du réducteur pour pouvoir monter l"hélice en position haute.

- Un jeu de capteurs ECT (dont un HS) et CHT.

- Un compte tour, et deux thermomètres.

Le moteur n'est pas bloqué. Pas de bruits ou d'écoulement ssuspects. Son état extérieur paraît excellent.

Tout rentre dans le coffre de la voiture, et retour!

30 juillet 2017

30 juillet 2017

Vendredi 15 juillet 2016

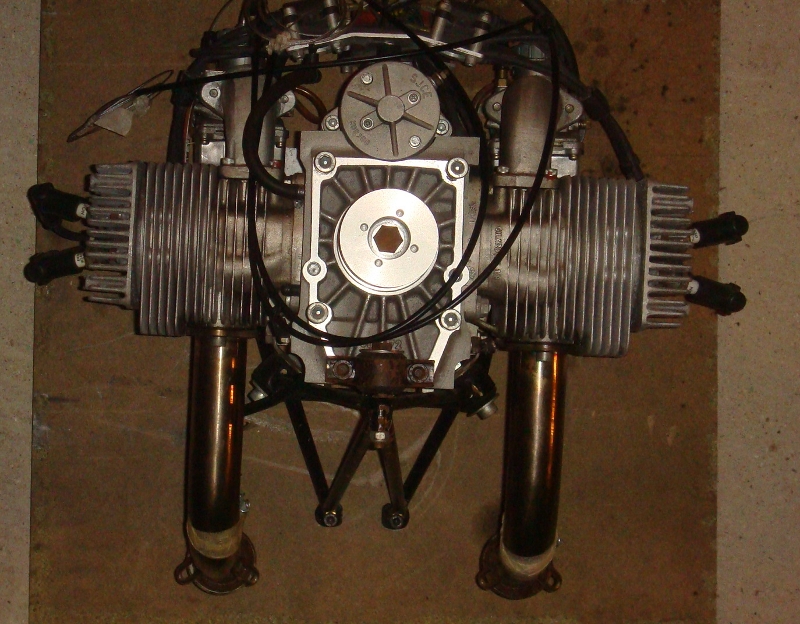

J'examine le moteur d'un peu plus près. Je commence par une série de prise de vue [Droite] [Gauche] [Dessus] [Dessous] [Face].30 juillet 201730 juillet 2017

Comme annoncé, il est doté d'un réducteur, d'un démarreur électrique, et d'un double allumage électronique. C'est donc un ensemble particulièrement bien adapté à mon problème. Sa cylindrée est de 521cm3.

Les carbus sont de type Mikuni, série VM. J'ai trouvé le manuel utilisateur que l'on peut télécharger aisément. Les bougies sont des Denso W24 ESR-U. Il y a aussi une NGK B8ES. Le démarreur, marqué Hirth, est fabriqué par FIEM, une firme italienne. Il travaille sous 12v et consomme 600w.

La pompe est absente. Renseignements pris, il faudra acheter une pompe unique à double sortie pour alimenter les deux carburateurs. Cette pompe devra être implantée au plus près du moteur car elle est commendée par une conduite pneumatique reliant le bas moteur à la cavité de la pompe.

Le moteur est monté sur un splendide bâti réalisé en tube acier soudé autogène. Marcos m'indique que le propriétaire, qui a construit ce bâti, réalise d'une façon à peu près générale tous les bâtis moteur de son club. Sa compétence est donc établie. Les silent blocs devront être changés.

Je procède à une pesée du moteur. Moteur et son bâti + réducteur, sans pompe ni échappement : 38,3 kg (pèse personne). Les deux échappements accordés, sans les pattes ni raccords: 4.4 kg.

Puis je procède à la mesure de ce moteur:

- Plan d'attache sur pare-feu - face avant du moyeu hélice (profondeur): 400mm

- Plan supérieur du module allumage - limite pipe d'échappement (hauteur sans réducteur): 517 mm

- Limite bougie babord - limite bougie tribord ( largeur): 580 mm.

Il reste à construire un banc que l'on équipera d'une fausse cloison pare feu pour préparer le montage définitif du moteur et concevoir les cheminements des différents fluides (essence, électricité), commandes (starter, gaz, démarrage), et mesures (rpm, ECT, CHT).

Donc, cet hiver, saga moteur...

Vendredi 30 décembre 2016

Avant de fermer le fond du fuselage, je vais profiter de la liberté d'accès par en dessous pour installer le réservoir et la partie du circuit de carburant située dans le fuselage. La liasse ne perscrit rien à propos du réservoir, si ce n'est une ouverture dans la plaque structurelle supérieure en CTP-12. J'ai donc commencé à faire le tour des solutions pour les réservoirs, en fonction d'une possibilité que je souhaite assurer sur ma machine: je voudrais pouvoir intervenir confortablement sur le réservoir en cas de problème, ou de maintenance. Donc, je voudrais bien qu'il soit amovible, par exemple en le retirant par le haut du fuselage. Assez souvent, le réservoir est constitué d'un jerrican en plastique inséré et fixé dans la cellule. C'est une solution basique, qui marche, mais dans la SOuricette, la sortie du réservoir sera alors pénible (il faut démonter le croisillon de rigidification de C3, derrière le siège du pilote). Je voudrais faire un simple parallélépipède rectangle de 300x200x600mm. Ca me donnera environ 36 l de contenance, soit de l'ordre de trois heures d'autonomie.

Un préalable absolu doit être pris en compte: Le matériau du réservoir, de ses joints, et de son éventuel dispositif d'étanchéité ne doit pas se dégrader chimiquement suite au contact avec le mélange 2 temps. Plusieurs solutions sont envisageables:

- Un réservoir en métal. Celui-ci ne doit pas s'oxyder sous l'effet des condensations internes. L'idéal est que le métal soit soudable, ce qui nous amène vers le Laiton, le Cuivre ou l'Aluminium. Ce dernier est délicat à mettre en oeuvre, surtout pour obtenir une étanchéité parfaite. Le Cuivre et le laiton sont assez chers compte tenu de l'épaisseur minimale dictée par la sécurité. En revanche, ils sont facile à souder à l'étain (brasure tendre).

- Un réservoir en composite. J'en ai vu, commercialisés ou développés par des constructeurs, de toutes matières: Fibre de verre, fibre de carbone, Kevlar, fibre de verre+ kevlar...Le résultat est assez léger, on peut le mettre à la forme et aux dimensions voulues, Ce n'est pas extrêmement cher. En revanche, il faut maitriser la technique, que je ne connais pas, et il faut employer une résine compatible avec l'essence. Et là, il y a un gros flou artistique. On trouve des fournisseurs de résines garanties compatibles avec l'essence. Mais quand on regarde les forums, on découvre que beaucoup de personnes ont des déboires, sous forme de boues ou de résidus suspects dans le fond du réservoir, des couleurs de carburant bizarres dans les durits... Aparemment, ce n'est pas dramatique, car les machines volent. Mais de mon point de vue, c'est suffisant pour faire perdre la confiance absolue qu'on doit avoir dans sa machine, en phase de décollage par exemple. Il reste aussi à régler la question de l'étanchéité des embouts de purge, de prélèvement du carburant, de mise à l'air, et de bouchon vis à vis du composite. En effet, on se retrouve à devoir joindre du polyéthylène ou des métaux avec des composites, soit lors du moulage, soit mécaniquement par percage sur le réservoir fini. Je soupçonne à ce niveau des difficultés assez sérieuses. De plus, dans ce domaine, on peut bien entendu demander conseil. Mais dans ce cas, sauf à avoir accès à un spécialiste incontestable (un professionnel non autoproclamé du domaine), on nous dit tout et son contraire, souvent avec une assurance inversement proportionnelle à l'expérience réelle. Le gars qui a fait UN réservoir et qui s'autobombarde expert n'est hélas pas rare...Cette solution est donc très tentante, mais le contexte de réalisation ne m'apparaît pas très favorable.

J'ai aussi examiné la solution - très élégante et sécuritaire - du réservoir souple inséré dans une boite en CTP fin, mais ces réservoirs sont très chers. Or, mon objectif est d'essayer de ne pas passer par la case "achat d'un réservoir tout fait"...

Il reste la possibilité de réaliser le réservoir en polyéthylène haute densité, qui est thermoformable (donc pliable à chaud), et soudable, mais pas collable, sauf colle exotiques... J'ai commandé une petite plaque avec laquelle je vais faire des essais d'assemblage dont les résultats seront présentés ici. Si je parviens à valider une technique d'assemblage, je partirai probablement dans cette direction.

Dimanche 8 janvier 2017

La plaque de Polyéthylène haute densité (PEHD) est arrivée. J'en ai commandé un morceau de 50x50cm en 5mm d'épaisseur pour un peu plus de 10 euros. C'est un matériaux assez lourd: la plaque pèse un peu plus de 1200g. Il suit qu'en épaisseur 5mm, le réservoir pèsera à peine moins de 3,5kg. Si j'avais pris du PEHD d'épaisseur 3mm, il aurait alors pesé à peine plus de 2kg.

Le PEHD se scie très bien à la scie à ruban. On peut aussi dresser un champ au lapidaire. Dans ce cas, il reste une bavure qu'on élimine au couteau.

J'ai ensuite essayé de le plier à chaud, puisque le PEHD est thermoformable: dur, on peut le chauffer et il devient mou, pour redurcir en quelques minutes. Pour le plier bien droit sur une longueur significative, il faut prévoir un montage à base de tasseau ou de tube carré acier. On peut ensuite le chauffer au décapeur thermique. Le mien affiche la température de l'air expulsé. Je chauffe à 550°C, à 5 cm du matériau. Il faut pousser à 650°C pour qu'il brunisse, ce qui n'est pas bon. En quelques minutes, on a rammoli la PEHD et on peut le plier (avec un second tasseau ou une plaque, car c'est chaud!). Il faut le manintenir en place pendant qu'il refroidit. Lorsqu'on le sort du montage, pas d'élasticité: il sort exactement comme on l'a bridé.

Donc, le pliage du PEHD est une affaire qui se présente bien.

Le soudage, c'est plus compliqué. Dans un premier temps, je me suis souvenu d'une technique que j'employais dans les années 70 pour réparer les semelle de mes skis qui étaient en PEHD (Skis Lacroix, si je me souviens bien). Je faisais tomber des gouttes de plastiques enflammé dans les rayures. J'ai donc coupé une petite baguette de PEHD. J'ai serré sur un tasseau deux plaquettes de PEHD de façon jointive. L'une d'entre elle avait une tranche poncée à 45° ce qui libérait complètement les surfaces des épaisseurs. J'ai enflammé la baguette et fait tomber les gouttes de PEHD dans la rainure formée par les deux champs. A l'oeil, c'est super. Ca remplit bien et c'est lisse. Mais refroidie, la "soudure" casse" net au niveau de la zone d'interface de soudure. Les plaquettes n'ont pas été assez fondues par les gouttes issues de la baguette...

J'ai essayé ensuite, sur le même montage de deux autres plaquettes, de fondre à la fois les deux champs et la baguette d'apport. En fait, c'est hyper difficile car pour fondre le PEHD, il faut chauffer fort, environ 550°C. Et le PEHD se gondole, se met à couler, se rétracte et s'écarte du lieu désiré de la soudure. On peut bien le ramener avec une spatule, mais ce n'est pas terrible. J'ai obtenu une soudure qui tenait au plan structurel, mais qui n'avait pris que la moitié de l'épaisseur des plaquettes. Et l'extérieur était boursouflé. Pas question d'accepter ca pour une soudure de réservoir de carburant, évidemment.

J'ai ensuite regardé les diverses techniques de soudures "académiques". Il y a tout un ensemble de techniques (électrofusion, soudure miroir, par exemple) en usage dans le milieu du raccordement des conduites d'infrastructure enterrées. C'est hors de portée du particulier. En revanche, j'ai trouvé des choses intéressantes du côté de la communauté du ka30 juillet 2017yak, et de l'installation domestique. Ils utilisent une sorte de double buse dont un accès est alimenté par un décapeur thermique, et l'autre par une baguette de PEHD de quelques mm de diamètre. L'air chaud fait fondre les deux plaques à souder et la baguette, qui fond également, vient ajouter sa matière d'apport au niveau de la jonction des deux plaques à souder.. Tout l'ensemble est maintenu chaud dans la cavité de la buse où se rencontrent la baguette et l'air chaud. Je crois que c'est la bonne solution. Il y a un compromis à trouver entre la vitesse de déplacement de la buse, la vitesse d'alimentation en baguette, et la température, bien évidemment. Je vais donc tenter cette technique et on verra ce que ca va donner.

Samedi 21 janvier 2017

Quelques recherches sur internet m'ont assez vite permis de contourner les solutions professionnelles de soudage du PEHD: On y propose des kits constitués d'un pistolet à air chaud régulé et d'un jeu assez complet de buses de soudage, pour un coût voisin de 2000 €. On est en pleine fantaisie. Dès lors que l'on possède un décapeur thermique régulé (mon Ryobi l'est) on peut alors se contenter d'une réduction universelle/9mm sur laquelle on raccorde la buse de soudage. Attention. Il faut que la réduction universelle/9mm soit trouée. En effet la réduction de diamètre s'accompagne d'une augmentation de pression dans la zone amont et donc dans la zone de chauffage. Les calories ne s'évacuent plus correctement et le décapeur passe en sécurité (ou il crame s'il n'est pas protégé). Le trou dans la réduction laisse un peu d'air chaud partir et évite la surcharge thermique au niveau de la zone de chauffe. J'ai trouvé ces éléments chez STEINEL, une société allemande pour quelques dizaines d'euros.

Pour le PEHD d'apport, j'ai entendu deux choses:

- Il faut couper une mince baguette dans un matériau identique (densité...) à celui des deux pièces que l'on veut souder et s'en servir pour réaliser le cordon de soudure.

- On peut utiliser un jonc de PEHD fondant plus bas que les pièces à souder.

De ce que j'ai expérimenté, il ressort que la première solution pose un problème: il faut chauffer très fort pour que à la fois les pièces et le jonc entrent en phase liquide et se soudent. Alors on a une déformation et le résultat n'est pas beau. De plus il se gondole et l'étanchéïté ne me semble pas garantie. Si on chauffe moins, on est en mode "poisseux contre poisseux" et ca casse sur l'interface de jonction des pièces.

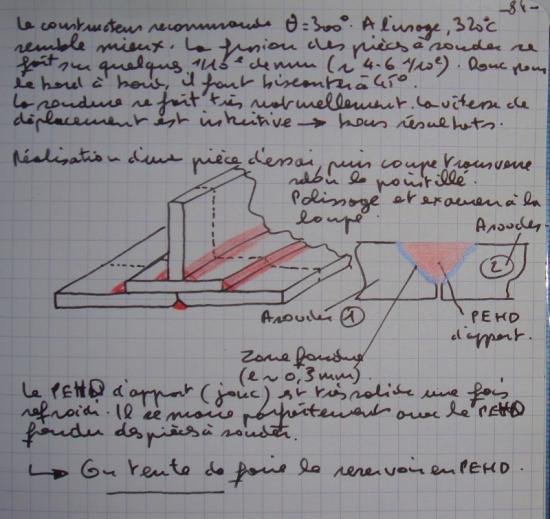

Pour la seconde solution, les choses se passent beaucoup mieux. J'ai utilisé un jonc PEHD qui fond à 300°C. Mes pièces à souder semblent plus denses et fondent vers 380°C. Je chauffe à 320°C ce qui d'une part fait fondre mes pièces à souder en surface, sur quelques dixièmes d'épaisseur, et rend mon PEHD presque liquide, disons "miel liquide". Il y a une cohésion excellente entre le PEHD d'apport et les surfaces des pièces à souder. On obtient une solidité tout à fait excellente (sur un bord à bord, impossible de casser la soudure). Sur une pièce d'essai, j'ai coupé la soudure transversalement, poli le plus finement possible et observée au microscope: les deux matières sont intimement mélangées au niveau de la soudure, sur 3 ou 4 dixièmes de mm. Malheureusement, je ne suis pas équipé pour effectuer des photos à l'oculaire mais je suis très satisfait de ce que j'ai observé.

Il est clair, cependant, que je n'utiliserai JAMAIS cette technique pour des pièces structurales. Mais elle me semble très bien adaptée pour des pièces non soumises à des ambiances thermo-mécaniques sévères, telles que cisaillement, arrachement, vibrations dans un cycle de températures assez larges.

J'ai effectué les tests ayant abouti aux conclusions ci-dessus sur une pièce d'essai constituée de deux plaquettes assemblées à joints vifs, lequel joint est recouvert, sur le côté opposé à la soudure, par une bande soudée sur les deux côtés. Une languette est soudée en bout (T à l'envers) sur cette bande. Je suis assez satisfait du résultat en ce qu'il est conforme à ce que j'attendais. Deux remarques toutefois:

- Mes zones de contact sur les assemblages de bord et en T sont à 90°. Si j'avais utilisé une gouge pour que cette forme soit courbe, j'aurais une surface de cohésion supérieure. De mon point de vue, la différence reste négligeable puisque les pièces ne travailleront pas en mode "structurel".

2. Ma soudure à joint vif ne pénètre pas jusqu'au fond. Ceci s'explique par le fait que j'ai biseauté à 45° sur la moitié de l'épaisseur. Ce qui est important, c'est que le PEHD pénètre jusqu'au fond du biseau et se mèle parfaitement à la matière des pièces à assembler. Sur une pièce réelle, je biseauterai sur les 3/4 de l'épaisseur, pas plus, car si j'ai un bord très fin (cas du biseau sur toute l'épaisseur), j'ai peur que cette arête ne se dégrade par la chaleur. A l'oeil nu (macro) voilà ce que ca donne.

Ci dessous un extrait de mon livre de construction montrant la pièce d'essai.

30 juillet 201730 juillet 201730 juillet 2017

30 juillet 201730 juillet 201730 juillet 2017

Vendredi 24 mars 2017

La réalisation du réservoir s'est effectuée sans difficultés majeures. Le résultat n'est pas parfait, mais j'obtiens une pièce très solide et étanche. Mon cahier des charge était le suivant:

- - pouvoir aisément sortir le réservoir de la cellule, pour nettoyage ou maintenance;

- - disposer sur la face supérieure du réservoir, d'une plaque démontable supportant le bouchon et la traversée du tube d'alimentation en carburant, pour les mêmes raisons;

- - être aussi léger que possible, pour une contenance de 35 litres environ;

- - ne pas coûter un bras.

Je pense y être à peu près arrivé. Voici la façon dont j'ai procédé dès que j'ai reçu la plaque de PEHD de 1mx1m en 5mm d'épaisseur.

Le réservoir se compose de 5 pièces en PEHD:

- une pièce de fond, un simple rectangle;

- le corps, obtenu par pliage d'une pièce unique;

- une plaquette de recouvrement de la soudure à joints vifs du corps;

- une pièce supérieure, simple rectangle également, dans lequel on pratique une ouverture;

- une plaquette amovible sur laquelle viendra le bouchon et la traversée de tube d'alimentation.

Les pièces rectangulaires sont découpées à la scie sauteuse (lame bois, à grosses dents) et les champs sont poncés. On prévoit leurs dimensions en fonction du fait que le corps sera posé dessus: le fond et le haut devront déborder suffisamment pour pouvoir faire la soudure. Ce n'est pas le plus élégant, mais c'est de mon point de vue le plus solide. On ne découpe pas tout de suite l'ouverture pour le bouchon et le tube.

Ensuite, on découpe la pièce de corps. J'avais pensé mettre en pratique la théorie du chaudronnage (fibre neutre) qui permet de coter précisément à plat pour obtenir une dimension définie après pliage. Le PEHD n'est pas vraiment inerte durant la chauffe: il s'étire et se dilate un peu, de sorte qu'il est extrêmement difficile d'obtenir une cote précise au mm. Je suis arrivé à tenir des cotes à 3mm près sur des côtés de 20 - 30 cm. Donc, prévoir de la marge. J'avais rajouté 2cm. L'idée générale est de réaliser 4 plis arrondis pour obtenir un tube de section rectangulaire. Pour obtenir un pliage facile et rapide, le PEHD doit être bien mou. J'ai donc réglé mon décapeur thermique à 520°C. Classiquement, on place la plaque à plier entre deux lames bien droites, le tout serré en sandwich par des serre-joints. Je n'ai pas utilisé de métal, car il absorbe la chaleur et la chauffe du PEHD est donc plus longue et plus difficile. J'ai pris du bois. Il bronze un peu, mais ne brûle pas. Pour ne pas abîmer la matière au niveau du pli, j'ai arrondu une arrête au rabot (rayon 5mm).On serre, on chauffe, ca ramollit, on plie. J'ai dit plus haut qu'il n'y avait pas d'élasticité après pliage, pas de retour en arrière de quelques degrés. On plie donc bien à 90°, Il faut bien penser à caler à 90° pendant le refroidissement (quelques minutes). On obtient un beau pli. Il suffit ensuite de répéter l'opération jusqu'à ce qu'on obtienne le tube. Attention de commencer "en milieu de panneau" pour ne pas avoir à faire la soudure de fermeture sur un angle. Comme j'avais pris un peu de marge, j'avais un recouvrement à la fin, au niveau des deux moitiés de panneaux. J'ai donc monté le corps sur un chevron en soutien de la structure et j'ai coupé à fleur à la scie sauteuse. Je me suis fait avoir avec l'épaisseur de la lame, ce qui fait que la section est un très léger trapèze.

Pour les soudures, j'ai donc appliqué la méthode définie plus haut: soudure à l'air chaud + jonc d'apport. Attention à bien commander le bon PEHD: Souder du PEHD avec un jonc de PEBD (basse densité) pose des problèmes. Les différences de couleur ne sont pas gênantes.

J'ai commencé par la fermeture du corps avec une soudure intérieure à joints vifs. J'ai biseauté les champs sur les 3/4 de l'épaisseur. J'ai commis une erreur: je n'avais pas monté le corps sur un support, donc au milieu, comme il faut tout de même appuyer un peu avec le pistolet thermique, ca s'est enfoncé et j'ai du reprendre. Mais le pEHD s'est un peu gondolé, très localement. donc j'avais une bosse imposible à réduire, sur à peu près un cm de large le long de la soudure, le tout sur 5cm de long. J'ai raboté, ce qui a réduit l'épaisseur de 2mm à cet endroit. En fait, je pense que ce n'est pas grave car j'ai ensuite recouvert cette soudure par une bande de PEHD de 4 cm de large soudée des deux côtés. Il y a donc 1cm d'épaisseur au niveau de la soudure de fermeture. Ca va tenir.

Ensuite, on pose le corps sur la pièce de fond. Il faut bien centrer. La difficulté est qu'il ne faut absolument pas que les pièces bougent durant la soudure. Or, on a les deux mains de prises: l'une pour le décapeur, l'autre pour pousser le jonc. Et le tout appuie assez fort... il faut donc bien brider les pièces à souder. Je m'en suis sorti en posant un bidon de 25 litre rempli d'eau sur le sommet. Ca tenait suffisament. Un point important au niveau pratique: il faut "mimer" son geste, c'est à dire réaliser la soudure "à blanc" avant de se lancer dans la "vraie" soudure. Ceci permet d'identifier les points où on risque de se retrouver coincé, les bras croisés, ou dans l'impossibilité d'atteindre l'autre côté... En effet, il est souhaitable de ne pas arrêter le processus. Il faut tout faire d'un coup. Il faut donc aussi penser à disposer les joncs prêts pour pouvoir réalimenter quand on arrive à la fin d'un premier jonc (ceux que j'avais commandé faisaient 25 cm de long). Ca s'est pas mal passé. Après refroidissement, j'ai rempli le réservoir d'eau pour voir si ca fuitait. Il y en avait deux, au niveau de la bandelette de recouvrement. Vidage. Séchage. Reprise avec un petit morceau de jonc, et nouvel essai. tout est rentré dans l'ordre. J'ai laissé le réservoir rempli pendant quinze jours. Pas de fuite.

Pendant que mon réservoir reposait plein d'eau, je me suis occupé du bouchon. Au début, je me suis dit que j'allais récupérer un bouchon sur un vieux bidon, en le découpant quelques cm autour, puis coller le tout sur la plaquette amovible. J'en ai trouvé un, et j'ai fait un essai. Ce n'est pas très satisfaisant. En fait, le résultat n'est pas très joli, et le bouchon que j'avais trouvé était sur un PEHD plus fin. J'avais des problèmes de soudure. J'ai pensé à utiliser de la plomberie laiton dans un gros diamètre, genre 42mm. En fait, c'est assez cher, c'est lourd, et les embouts cylindriques sont à fleur des faces d'écrous, donc on ne peut pas serrer en pince. La solution est venue d'un raccord pour tubes d'adduction d'eau en PEHD, enterrable. On a une noix centrale "double mâle" sur les extrémités desquelles vient se visser une forte bague (filet carré!) qui force un joint conique. Il a suffi de couper le corps central en deux, et d'y tailler un petit épaulement au tour. Impeccable. La bague de serrage a donc un évidement centrale conique. On le bouche avec deux rondelles de PEHD, l'une que l'on met dedans, et l'autre que l'on met dans un petit évidement pratiqué au tour. On les réunit par un boulon de 6 et un nylstop. On perce quatre trous dans les rondelles pour faire la mise à l'air libre du réservoir [A] [B] . En plus, comme le corps central est épais, on peut même installer une petite crépine, taillée dans une passoire en inox achetée au supermarché du coin et mise en forme sur un mandrin. Super! J'ai testé avec le deuxième bout du corps que j'avais scié, en le soudant sur une plaquette de PEHD: pas de problèmes.

Ensuite, je me suis occupé du tube d'alimentation. J'ai demandé aux pilotes de Souricette s'ils avaient mis des purges basses sur le réservoir. Personne n'en a mis. Je pense que tout le monde vide bien son réservoir avant le stockage hivernal. je n'ai donc pas prévu de purge. Mais je me suis dit que le plus mauvais moment pour pomper de l'eau, c'est durant la montée initiale. Donc j'ai prévu un tube dont l'extrémité basse est plus en avant que la partie haute. Ainsi, avec l'incidance, s'il y a un peu d'eau dans le réservoir, elle part vers l'arrière et n'est pas pompée. A l'extrémité basse du tube, j'ai prévu une pièce en Alu, vissée sur le tube qui est lui aussi en aluminium, et cette pièce reçoit une crépine elle aussi taillée dans ce qui restait de la passoire. Il n'y a rien de compliqué à ce niveau, sauf peut-être le set-up [A] sur la perçeuse si on veut que ce soit bien régulier (ce qui n'est pas crucial) C'est assez facile à faire: On met en forme le fin grillage de la passoire sur une queue de forêt par martelage au maillet. On obtient un résultat très satisfaisant. Il restait à faire la traversée de tube, obtenue par deux pièces en Au4G tournées et filetées. On peut donc maintenant installer le bouchon et le tube sur la plaquette amovible.

On dessine cette plaquette en fonction de la plaque haute, et on dessine l'ouverture par laquelle passeront le bouchon et le tube. Cette ouvertuire a été pratiquée à la scie à chantourner, bien utile ici. La plaquette amovible est fixée sur la plaque haute par des vis à têtes fraisées. J'ai fait un essai de résistance d'un filet taraudé dans une plaque de PEHD de 5mm d'épaisseur. J'ai préperçé à la dimension préconisée, soit 4.2mm pour un boulon M5. Je peux dire qu'un filetage dans du PEHD, c'est très solide. Vraiment très solide. Il suffit donc de tarauder la plaque supérieure, et de percer/fraiser la plaquette amovible. Attention, en fin de vissage, de ne pas forcer comme un bourrin, car le bras de levier est très fort et on risque de détruire le filet. Quand ca arrive au bout, on force un poil et c'est parfait. Une vis tous les 3 cm. Pas de joints. J'obtiens un résultat parfaitement étanche: mon PEHD avait une face un peu rugueuse et une face parfaitement lisse. Bien sur, s'arranger pour mettre les deux faces lisses en contact. Pour le tube d'alimentation, s'arranger pour le cintrer (procédé de détrempe au savon de marseille) juste en dessous du passe paroi. Ainsi il est bloqué et la crépine, posée sur le fond, ne peut pas se dévisser. Voici à quoi ressemble la plaquette amovible équipée (le bouchon, dévissé, est posé sur le côté).

Il ne reste plus qu'à souder la plaque haute sur le corps. Monter à blanc l'ensemble plaque haute/plaquette amovible équipée du bouchon et du tube d'alimentation lui même équipế de sa crépine. La plaquie haute doit parfaitement s'appliquer sur le corps. Si elle se soulève un peu, c'est que le tube plongeur est un peu trop long. Modifier le cintrage. Cette vérificatoin faite, déposer la plaquette amovible pour pouvoir poser la partie haute sur l'établi et brider le corps et son fond dessus, après avoir bien centré la position de l'ensemble. J'ai réalisé le bridage avec deux planches serrées par des tiges filetées et des boulons. Là aussi, il est important de "mimer" la soudure: je devais penser à passer entre le corps et les tiges filetées. Les points de départ et d'interruption de la soudure ayant été déterminés, on peut pratiquer la soudure définitive. J'obtiens un résultat satisfaisant. Le réservoir dégage une impression de très grande solidité, de mélange de rigidité liée à la forme, et de souplesse liée au matériau.

Il s'agit maintenant d'installer le réservoir dans la cellule. Je me suis posé la question de savoir s'il fallait l'amortir ou pas. Je me suis dit que l'amortir compliquerait la chose, ce qu'il faut s'efforcer d'éviter. Donc il est monté rigide sur la structure. La plaque haute, largement débordante, vient se boulonner sur la plaque dorsale principale du fuselage. Le PEHD est tellement solide qu'au passage, il va restituer une partie de la résistance perdue par le percement de l'orifice de passage du réservoir. A l'intérieur de la cellule, le réservoir n'interfère pas avec les tubes des commandes rigides, et les câbles de palonniers passent largement à côté. Pas d'inquiétudes, donc. En dessous, le réservoir repose sur un tabouret constitué de deux tasseaux pris dans le fuselage, et d'un plancher de ctp léger positionnant le réservoir latéralement. En effet, on a un objet de 60 cm de haut, sur 20 de largeur et de 35 kg environ. Il peut y avoir des moments de forces créés par le réservoir soumis aux accélérations. Le haut solidement boulonné, et le fond positionné "avant-arrière" et babord-tribord" il ne peut plus bouiger étant solidaire de la structure. De plus, le réservoir est donc constitué d'un corps prismatique pris en pince entre les deux faces hautes et basses. Les soudures correspondantes ne vont donc pas forcer. Je pense que l'ensemble va être très sur. Comme le réservoir doit pouvoir être démonté, il ne faut pas que les écrous soient inaccessibles. Les boulons sont donc vissés en force dans un trou percé un peu faible, et garnis de frein filet. le couple de désserrage du nylstop est inférieur à celui qu'il faudrait appliquer pour débloquer le boulon. Ca marche impeccable. La difficulté est de bien positionner les douze boulons de fixation dans la plaque de fuselage, car le réservoir doit venir en place sans forcer. c'est un exercice de précision.

On monte le tabouret du réservoir en place [1], par en dessous, [2] puisque le fuselage n'est pas encore fermé. Quatre tasseaux collés sur le miniplancher entourent le pied du réservoir. Ce miniplancher est lui même collé sur deux tasseaux transverses dont les extrémités reposent dans des flasques de ctp 12mm collés à la fois sur la paroi et sur la baguette principale inférieure [3]. Là aussi, c'est un exercice un peu délicat car il ne doit pas y avoir de jeu.

Voilà. Le réservoir est fini et en place. j'ai consacré un peu plus de vingt heures en essais préalables, et en apprentissage de technique (soudage surtout). La réalisation a bien pris une trentaine d'heure. il pèse 3600g tout équipé. le prix est vraiment faible: 65€ en tout, y compris l'achat des embouts de soudage adaptables sur le décapeur thermique.

La fermeture du fuselage commence à s'approcher!

15 mai 2017

Le réservoir en place, il devient possible de poser le circuit carburant qui le reliera au moteur. Une conversation avec le concepteur permet de faire le point sur ce qui est indispensable, ou en d'autres termes, sur ce qu'il est indispensable de conserver par rapport à un circuit avion. De cet entretien, il ressort qu'aucune souricette n'a de robinet de purge du circuit. Dans la pratique, la majorité des pilotes/propriétaires utilsent un jerrican extractible qu'ils retournent durant les maintenances. Il est par ailleurs souhaitable de scinder le circuit entre une partie souple et une partie rigide. Si la totalité est souple, il y a un risque d'avoir des points bas non désirés (ou des "pendouilleries"). Si il est tolament rigide, il y a un risque de rupture du fait des vibrations.

Le cahier des charges que je me suis fixé est le suivant:

- Toutes les jonctions (avec les T, la poire, le robinet, les transitions, etc) doivent pouvoir être inspectées à partir de l'habitacle. Rien ne doit être caché.

- Les valves de la poire pouvant se bloquer (très rare, mais possible), un by-pass est prévu pour doubler le circuit afin de sécuriser ce point.

- Tout doit être démontable, pour les maintenances.

- L'intégrité de la cellule doit être préservée (pas de perçage à travers la peau ctp e2.5, et à plus forte raison les baguettes). les perçage des cadres seront renforcés.

- La partie rigide, réalisée en tube d'alu, doit être découplée de la structure le plus possible afin de la protéger des vibrations.

- L'ensemble doit être aussi léger que possible. Il doit être solide et propre (pas de risque de s'accrocher dedans).

- La poire et le robinert doivent être plaçés de façon à ce qu'il n'y ait aucune ambiguité vis à vis de la manette des gaz. En particulier, ces commandes de carburant ne doivent pas être sur le chemin "instinctif" menant à la manette des gaz.

Le circuit va donc être très simple. Le circuit va démarrer à la sortie du tube plongeur (équipé de sa crépine à l'extrémité au fond du réservoir, qui va faire un premier filtrage). Puis il va courir en face dorsale avant de la traverser au niveau de P2, la plaque de trou d'homme, en CTP e12mm. Puis elle va contourner C3 en passant dans l'angle babord supérieur. A ce niveau, la durite passera tout à côté de la lame Au4G de croisillon raidisseur. Il faut éviter qu'elle puisse se blesser à ce niveau. Une protection alu y est installée afin de la séparer efficacement de l'arête tranchante. Ensuite, la conduite va courir à l'intérieur du haut du fuselage, dans l'angle supérieur babord, aux côtés de la conduite de prise statique. Elle sera maintenue à ce niveau par une bride en alu. Puis elle arrivera sur la poire d'amorçage. Cette poire contenant deux valves à bille pouvant se bloquer en cas de "pas de chance", on prévoit un by-pass de la poire commandé par un petit robinet à boisseau sphérique. A la sortie de cet ensemble se situe la transition durite souple / tube alu rigide. En effet, le concepteur précise explicitement que la traversée de la cloison pare-feu doit se faire en tube rigide. Pour la durite j'utilise une durite moto de haute qualité (dia ext:15mm / dia int 8mm - tricot nylon à mi-épaisseur).

30 juillet 2017

Pour assurer le démontage tout en respectant l'intégrité de la cellule, la partie la plus complexe (poire/robinet/Tés de dérivation) est regroupée sur une plaquette de ctp e 5mm. Cette plaquette est fixée à la paroi par quatre supports constitués d'une plaquette de CTP e 4mm dans lesquelles on a serti/collé à l'epoxy un boulon. Quatre de ces plaquettes sont collées à la paroi. Elles reçoivent la plaque où les composants sont montés. A noter que sous la poire, sur la face arrière, on a collé une cale. Ainsi toute action sur la poire est répartie correctement. On colle ces petits supports en place dur la plaquette et on presse le tout avec des cales prenant appui sur une baguette pincée sur les bords du fuselage. Sur la plaque support, deux cales en pin brident la conduite de chaque côté de la poire. Le robinet est tenu en place par une autre petite cale collée en place. Il faut faire attention aux positions relatives qui doivent être correctes: les accès doivent bien être dans l'axe, car la poire est souple (par nature) et il y a un risque qu'elle soit tordue au niveau de l'entrée at de la sortie. Il ne doit pas y avoir de contrainte. On joue sur l'elasticité des durites. Ca doit ressembler à peu près à ceci.

En sortie de cet ensemble, une courte liaison en durite se raccordera avec un tube alu 8/6 qui sera continu jusqu'au delà de la cloison pare-feu. Cette conduite rigide passera dans le coin supérieur babord du tableau de bord, puis traversera C3 par un trou plus large que le diamètre externe du tube . Le tube sera suspendu à cet endroit par un diaphragme caoutchouc empêchant les vibrations de la cellule de se communiquer au tube. Ce tube ne doit pas être usiné. Il ne doit présenter aucune faiblesse ou vulnérabilité. J'ai veillé à prendre un tube extrudé ou étiré, et non un tube soudé. Il ne doit pas y avoir de trace longitudinale de soudure. Il respectera l'impératif de visibilité de toutes les jonctions du côté habitacle. L'autre extrémité, côté moteur sera visitable lors de la prévol sans difficultés.

Les jonctions durites / buses de Tés, de robinets , de poire, ou durites / tubes sont serrées par des colliers serflex à vis sans fin. Attention, on en trouve deux types: les colliers "emboutis" pour lesquels les stries femelles sont embouties, sans enlèvement de métal. Il en résulte un relief important à l'intérieur du collier qui peut abîmer la durite. Les écarter. Préférer les colliers "ajourés" pour lesquels les stries dont ouvertes. il n'y a pas de reliefs à l'intérieur et la durite n'est pas blessée durant le serrage.

A ce stade se pose la question du choix de l"emplacement du lieu de sortie du tube sur la cloison pare feu. Cette position dépend beaucoup de l'architecture du moteur. En conséquence, avant de concevoir cette dernière partie du circuit, il faut prendre des cotes sur le moteur afin de savoir de quelle façon les choses vont se présenter lorsqu'il sera monté.. En particulier, il faut à peu près savoir où on va monter la pompe (en l'occurence une pompe double de type Mikuni pour ce qui me concerne).

Dans le cas de la #259, basé sur un moteur Hirth F-23, le point de traversée de la pare feu par la conduite se situe dans l'angle haut côté babord, à 40mm du bord et à 40 mm de la face supếrieure. Notons que le démontage de la conduite rigide sera très aisé: Il suffira de débrancher la durite dans l'habitacle, et de débrancher la durite côté moteur.

1er juin 2017

Ce qu'il y a d'amusant, dans la construction amateur, surtout pour une première construction, c'est qu'on se trouve parfois obligé de voir loin, d'anticiper, du moins dans le30 juillet 2017s domaines que la liasse ne traite pas. Et ces domaines ne doivent pas manquer. C'est tout l'intérêt de la chose. Il faut réfléchir. Ainsi, j'ai déterminé le point de sortie de la conduite essence sur la pare-feu en me guidant uniquement sur l'architecture du moteur. J'avais oublié, à ce stade, de mener une décision intégrée sur l'ensemble de la face frontale de la cellule, là où sera monté le moteur. La liasse traite du cas où on utilise un JPX-425, un moteur devenu rare et qui n'est plus fabriqué. J'ai un Hirth. La réflexion sur son montage m'emporte plus loin que cette seule question de la conduite essence. Lors d'une conversation avec Michel Barry, le concepteur, il a attiré mon attention sur la question de la garde au sol, lorsque l'avion est en ligne de vol (ligne dorsale à l'horizontale) en phase de décollage:

- Lors du décollage, machine à l'horizontale, il doit y avoir au minimum 20 cm de garde au sol entre l'extrémité de l'hélice et le sol. J'en prends 25. DONC:

- Je définis le fait que le fond de la cellule sera à 20 cm du sol dans cette situation > ceci définit les cotes des roues,

- Je prend une hypothèse de diamètre maximum de l'hélice: 1500mm. (le moteur est réducté) A partir de là, tout est lié, DONC:

- La hauteur de mon axe d'hélice se trouve fixée: 750 mm + 250 mm de garde au sol, soit 1000mm DONC:

- L'entre-axe entre l'axe de l'hélice et l'axe du moteur est définie par l'entre-axe du réducteur, DONC:

- Les points de fixation du bâti moteur, évidemment solidaire du moteur, sont déterminés sur la face frontale,

C'est seulement à partir de ce moment là que je vais devoir définir l'architecture de la fixation du moteur, et c'est un vaste problème.

Il faut commencer par faire un relevé de cote soigneux de ces points de fixation. C'est la symphonie des règles, du pied à coulisse et de l'équerre. J'ai de la chance car mon bâti moteur est splendide. Il s'avère vraiment très précis: Les quatre points de fixation sont exactement sur un plan, sans le moindre écart (<2mm, soit une valeur de l'ordre de l'incertitude de mesure). Je pose le moteur sur table, en le calant bien de niveau et j'obtiens le masque de perçage, perçage que je ferai au dernier moment.

Je vais m'inspirer du dispositif prévu pour le JPX: deux traverses horizontales en sapin, chacune d'elles supportant un profilé équerre en Au4G de 3mm d'épaisseur. Il est à noter que pour le JPX, monté très haut et directement sur la pare-feu, la cornière haute est directement fixée sur la plaque P1, en CTP marine ep 12mm assemblé aux flancs et à la peau supérieure en ctp aviation 2.5mm. C'est un point fort. Cette histoire de point fort m'amène à réfléchir sur l'effort dimensionnant du montage dumoteur sur la face frontale. Mettons qu'il exerce une force de traction de 100 kg, ce qui est optimiste. Chacun des quatre points de fixation "voit" 25 kg, ce qui n'est pas le bout du monde. Ce qui dimensionne la fixation, c'est le cas de l'aterrissage "dur", mettons... 3G? Le moteur pèse, avec son échappement, à peu près 50 kg, sans doute un peu moins. Lors d'un atterrissage dur, la fixation "voit" à peu près 150 kg30 juillet 2017. Dans ce cas, les points de fixation hauts travailleront à l'arrachement vers l'avant, et les points de fixation bas travailleront à l'enfoncement, d'avant en arrière. C'est important d'avoir ca à l'esprit avant de faire l'adaptation. Il faut qu'en cas d'atterrissage dur, je ne casse pas ma cellule. A priori, on va pouvoir construire relativement léger.

La cotation de mes points de fixation entraine un dispositif, comme précisé plus haut, fondé sur deux traverses (qui formeront, avec la cloison parefeu en ctp aviation bouleau de 4mm, un ensemble extrêmement rigide. La traverse haute tombe à un peu moins de 100 mm de la face supérieure.

- première conséquence: ca vient pile sur mes foutues petites cales d'accrochage des ressorts de rappel de palonniers, d'où une partie de décollage qui a mobilisé une demi journée (scie + dremel + papier de verre + quelques angoisses pour ne pas blesser les baguettes de la structure. Je m'étais un peu précipité à monter ces accroches, alors qu'il aurait fallu le faire après la présente réflexion. Ce n'est pas grave car je pourrai prendre aisément des points sur les traverses pour ré accrocher ces ressorts.

- seconde conséquence: il va falloir que je transmette les efforts de traction appliqués à la traverse haute à P1. J'y parviendrai avec deux lames d'Au4G de 3mm d'épaisseur.

Je peux maintenant dessiner mes traverses...

Elles seront taillées dans deux beaux morceaux de sapin, de fibres bien parallèles, assez nombreuses, en section 20x38mm. Les équerres seront boulonnées dessus en 7 points, assez proches des orifices de fixation du bâti moteur, et disposés en deux lignes séparées de 15 mm, ce qui évitera à ma cornière de basculer. Je ne percerai la face des cornières, qui recevront le bâti, qu'au dernier moment, après un essai de présentation de celui-ci.

1er juillet 2017

Les traverses [face] ont été taillées, ainsi que les équerres de fixation, sans difficultés. Sur la traverse basse [arrière], on insère les plaquettes d'alu perçées dans lesquelles les ressorts de palonniers viendront s'accrocher. Les lames en Au4G reprenant les efforts appliqués sur la cornière haute pour les transmettre à la plaque supérieure en CTP-12 ont été cintrées avec la technique de la détrempe et du savon de Marseille (voir la question de la barre de roulette de queue). Il n'y a pas eu la moindre difficulté. Les deux lames ont été faites à l'identique en sa basant sur un gabarit de CTP lui même obtenu à partir d'un bristol plié en place.

Le bâti, déposé, vraiment superbe, était peint. N'ayant pas servi depuis 15 ans, il était un peu rouillé par endroit. Donc décapage complet [1] . Ce décapage devra être fAit par grattage car il y a une bonne surprise: les silent-blocks sont en très bon état: pas de craquelure, bonne souplesse, aspect externe très bon. Donc, pas question d'utiliser le décapeur thermique de peur que les calories, acheminées par la masse des ronds pleins qui constituent la structure du bâti, ne viennent dégrader les caoutchoucs. Une demi-journée aura suffi à tout décaper, ce qui permet également d'examiner les soudures qui sont restées impeccables. Pas de crique (quelques rares bulles), pas une fente. A la percussion, le bâti sonne clair, sans vibration ni "frisage" (ou "bzzzz"). Voici ce que j'ai obtenu.

Il est désormais aisé de présenter le bâti sur les deux traverses fixées à blanc sur l'avant de la cellule [profil], ce qui permet d'une part de régler la hauteur de la traverse basse, puis de traver les emplacement des perçages des équerres de fixation. Les traverses sont ensuite déposées et les perçages faits à la perceuse à colonne, avec un set-up bien serré et bien précis (pas question de percer en place avec une perceuse à main). Il est essentiel que les trous soient parfaitement rond, pile au diamètre, et bien positionnés. On remonte le tout à blanc avec les lames internes de liaison avec P1 pour vérifier. Impeccable.

14 juillet 2017

La gaine téflonnée étant - enfin - arrivée, il va être possible d'installer les câbles de la commande de gaz. Comme il y a deux carbus, on peut ne passer qu'un seul câble qui traverse la cloison pare feu pour ensuite alimenter un distributeur mécanique dont les deux sorties commandent chacune leurs câbles vers chacun des deux carbus. Mais celà rajoute de la complexité, et donc augmente le risque de panne ou de coinçage, ce qui n'est pas acceptable, et qui pourrait même être catastrophique au décollage, par exemple. Donc, je vais appliquer ce qui avait été décidé avec le concepteur lors d'une conversation tenue à l'époque de la conception de la manette des gaz, et commander les deux câbles de chaque carbu. Il y aura donc deux gaines.

La définition du cheminement n'est pas simple. Un aspect préside à ce cheminement: A la coupure des gaz, seul le ressort de carbu tire le câble dans la position "mini", et ce n'est pas un ressort de camion... Il faut donc que le frottement soit minimal. Quatre facteurs introduisent du frottement:

- la qualité du contact câble / intérieur de la gaine (le câble doit être parfaitement propre, et une couche de téflon à l'intérieur de la gaine augmente cette qualité);

- la longueur du trajet sous gaine (on suppose l'absence de renvoi, poulie, came, et autres dispositifs complexifieur et coinçogène);

- le nombre de virages effectués par la gaine (le cas de la succession de deux virages dans des plans différents, surtout lorsqu'ils sont inversés étant le pire);

- le rayon de ces virages.

Je note que la tête du carbu est équipée d'une petite tubulure coudée à 90° selon un rayon très sec (quelques cm). Ca donne le gros avantage de pouvoir arriver horizontalement, ce qui permet d'éviter des perçages de la face supérieure de la cellule. Je sais bien qu'à cet endroit on est vraiment turbulent puisqu'on est en aval et proche de l'hélice, mais bon...je n'ai pas envie d'avoir un "chignon" devant le nez. D'autre part, cette pipe étant d'origine, j'en déduit que le concepteur a calculé que du point de vue frottement, c'était acceptable. Mais de mon point de vue, ca ne veut pas dire que je peux le faire une deuxième fois... Voici une image montrant l'axe d'arrivée de la commande de gaz (en rouge) et de la commande de starter (en vert).

Si je fais arriver la gaine par l'arrière, je suis bon pour pour faire un bon "S", qui va bien frotter, et sans doute (là, j'estime ce point "au pif") que le gain de longueur de gaine ne va pas compenser ces deux virages serrés dans des plans croisés. De plus, il ne sera pas facile de fixer la gaine à quelques cm du point d'entrée de la tubulure, qui porte aussi le canon fileté de réglage en longueur. Enfin, pour diminuer au maximum le rayon de mon premier virage, je dois sortir incliné de la pare-feu, d'où un autre virage à l'intérieur de la cellule, au niveau de C2,

Je peux aussi faire arriver la gaine par l'avant. Dans ce cas, je sort de la pare feu "tout droit": les câbles partent à l'horizontale de la manette des gaz, entrent dans la gaine dans l'axe au niveau de C2, continuent à l'horizontale jusqu'à la traversée de la cloison pare-feu. La gaine s'incurve ensuite légèrement (15°) suit une barre du bâti où il sera facile de la fixer, contourne à distance par un large virage le pied du cylindre qui ne sera pas chaud (en principe...mais je pourrai y placer une gaine de protection isolante). On arrive ensuite en haut du moteur où on trouve une large plaque d'Alu sur laquelle sont installés les boîtiers électroniques de l'allumage, et où on pourra aisément se fixer, et on accoste la tubulure du carbu dans l'axe. On a plus de longueur, mais un seul virage assez large. On dispose de plusieurs points de fixation de la gaine. Je pense que je vais partir sur cette solution.

Je tourne deux canons de transition "gaine / câble nu" que je fixe sur une plaquette d'Ertalon elle même boulonnée sur une plaquette de CTP bouleau e4mm qui sera collée sur C2 [vue] . L'intégrité du cadre, qui joue un rôle structural, ne sera pas atteinte.(je sais bien qu'on pouvait perçer à travers, mais ce n'est pas beau). Pour traverser la cloison pare-feu, on prépare deux petits segments de tubes en alu qui seront collés sur une petite cale en CTP qui viendra elle même sur la cloison [vue] . Les gaines seront ainsi positionnées et ne pourront s'abimer au niveau de la traversée. Les extrémités de ces petits tubes sont finies au tour (dressage, et chanfreins intérieur et externe).

A travers cette pare-feu, il reste à prévoir le passage de:

- La commande de starter;

- Les câbles d'alimentation du démarreur (la batterie sera dans la cellule, à un emplacement déterminé au dernier moment en fonction du centrage);

- Le fil de commande du relais de démarreur et du contacteur principal de batterie;

- Les connexions des capteurs de compte tours et de températures.

21 Juillet 2017

Compte tenu du bon résultat de l'essai à blanc d'implantation du bâti moteur et de positionnement des deux traverses qui le supporte, on colle en place les deux traverses support moteur. Les cornières sont fixées préalablement avec des Ecrous Nylstop. En revanche, les boulons sont de qualité courante, afin qu'ils cassent en cas de sollicitation excessive. L'ensemble, toutefois, reste extrêmement solide: 7 boulons pour chacune des liaisons cornière/traverse.

Une fois les traverses collées, on installe en dessous de celles-ci un petit tasseau support qui lie la traverse au flanc, tout en venant s'appuyer sur le tasseau oblique avant de la structure.

On place les barres inclinées de liaison avec la plaque supérieure P1. On se rend compte alors d'une erreur de séquence: P1 a été percé lors du montage à blanc. Après le collage des traverses, les barres inclinées ont très légèrement avancé et leurs orifices ne sont plus en face des trous sur P1, trous qu'il faudra décaler vers l'avant de 2 à 3 mm ce qui les rendra oblongs. Soit on calera le boulon par l'arrière avec une petite pièce rapportée, soit on agrandira carrément et on placera en insert une petite bague ce qui aura pour effet de transmettre les efforts et d'assurer la cohésion sur un diamètre plus large que celui du seul boulon. D'un autre côté, les efforts à cet endroit ne sont pas énormes. Ce n'est donc pas un drame.

Conception de la commande de starter. C'est un point qui comporte un aspect délicat impliquant la sécurité: Le moteur fonctionnant avec le starter offre moins de puissance que dans le cas nominal. Il résulte qu'il doit être absolument impossible d'oublier le starter en position activée lors du décollage ou d'une demise de gaz. Il s'agira donc d'une commande à ressort de type "normalement au repos", que l'on tirera lorsqu'on aura besoin de cette fonction lors du démarrage du moteur froid par exemple. Pour les mêmes raisons, il doit être impossible d'accrocher par inadvertance ou erreur la commande et de mettre le starter durant une phase critique. Enfin, son positionnement doit respecter la logique d'ensemble de l'organisation du poste de pilotage. J'ai décidé en effet de laisser le minimanche isolé à la main droite et de regrouper tout ce qui relève du moteur sur la gauche (carburant, gaz et starter). Le starter sera donc placé à proximité de la manette des gaz.

Le Hirth-F23 est équipé de deux carburateurs. On a vu plus tôt que le câble de commande des gaz arrive à l'horizontale avant d'être coudé dans une canne métallique. En revanche, la commande du starter arrive verticalement par le haut [en vert sur l'image] , et je voudrais éviter un "chignon" sur l'avant. Pour des raisons de place, je voudrais aussi éviter que le startrer commande les deux câbles directement à partir de la manette. Je vais donc achaminer sous gaine un câble unique jusqu'au delà de la cloison pare-feu, et ce câble entrera dans un petit boîtier à l'intérieur duquel la commande sera distribuée sur les deux câbles propres aux accès starter de chacun des carbus.

Au niveau de ce relais, il est intéressant de noter que sa conception a évolué, cvomme ce fut le cas pour la manette des gaz.

A l'origine, j'ai pensé à un système basé sur une glissière à billes, du même type que celle que j'ai utilisé pour les freins. Sur le chariot de la glissière, j'avais prévu d'y boulonner une petite cornière en U . D'un côté, arrivait le câble côté mannette de starter, de l'autre, les deux câbles qui partaient vers les carburateur ếtaient fixés de manière réglable sur un petit barreau percé et équipé de petits boulons de serrage, un peu comme le tambour de la manette des gaz. On construit ce petit système qu'on prévoit d'installer dans un petit boîtier réalisé en tôle fine afin de le protéger de la poussière (billes...). J'essaye le dispositif sur table et là, déception: je m'apperçois que la friction de la glissière, négligeable pour une commande au pied, devient significativer pour une commande au doigt. Je ne suis alors pas certain que les ressorts de starter des carburateurs seront assez puissant pour garantif de façon absolue l'absence de coincement ou de bloquage. L'idéal serait d'installer un petit ressort d'assistance dans le boîtier relais. Même si c'est aisément réalisable, ca devient compliqué, Le tout pèse à peu près 140 g.

Et de mon point de vue, je me trouve devant une opportunité très claire d'appliquer le principe de Délémontez (l'un des créateurs du Jodel): "ce qui n'existe pas ne pèse rien, ne coûte rien, et ne tombe pas en panne"... Il est clair qu'il faut simplifier.

Exit la glissière et sa cornière en U. Exit égalemen le boîtier, remplacé par un morceau de cornière Au4G en U qui supportera d'un côté un canon de transition/positionnement de la gaine du câble de la manette, qui sera réglé au niveau de celle-ci et de l'autre les deux canons de transition/positionnement des deux gaines acheminant les câbles vers les accès starter des carbus. Entre les deux, dans le boîtier, les trois câbles seront réunis sur un barreau percé qui fonctionnera "en l'air". Il ne frottera pas car les câbles seront assez rigides et de plus, ils seront tendus par les ressorts. C'est beaucoup plus simple et beaucoup plus léger. Je réalise le barreau dans une chute d'Au4G. J'en profite pour en faire un petit exercice manuel de travail à la lime et à l'emeri. J'obtient une pièce juste au dixième. Comme quoi, avec un petit marbre, un trusquin, et quelques limes, on peut réaliser des pièces assez précises. Je pèse la deuxième version de ce relais: 82g. Même si le poids n'est pas une obsession, j'ai tout de même gagné pas mal puisque le poids total du distributeur est de 46g! De plus tous les éléments du dispositif sont directement visibles, et donc vérifiables par observation directe lors de la prévol.

30 juillet 2017

Il reste à concevoir la commande de starter. Sur un bâti constitué d'une plaquette de PEHD coudée (une chute du réservoir) on installe une manette réalisée dans un morceau de tube carré d'Aluminium de qualité courante. Cette manette tourne autour d'un pivot tourné en Alu. Ce pivot offre un diamètre de 10mm ce qui garantit un fonctionnement sans coincement. On assure le "soyeux" de la rotation avec deux rondelles de polyamide. La fixation de la manette et des rondelles sur le pivot est assuré par un circlips. Le jeu fonctionel est parfait.

La manette supporte en partie basse, un tambour percé qui reçoit le câble tout en offrant la possibilité de le régler grâce à un petit boulon M3. Ce tambour, en rotation libre autour de son axe, est fixé de chaque côté du carré par des circlips. C'est dans ces moment là qu'on apprécie d'avoir un tour.

Comme c'est simple, on en profite pour ajouter un petit ressort de rappel qui soulagera ceux du carburateur. Il est pris dans un petit trou percé dans le carré, et dans une petite patte fixée par l'écrou du canon positionneur de la gaine. Cette commande doit être visitable et démonable. Elle est donc installée sur une petite platine en contreplaqué supportant deux boulons noyés dans l'époxy, le tout collé sur le flanc à proximité de la manette des gaz. Voici le résultat [1] [2] [3].

14 août 2017

Dernière étape (du moins, jusqu'à la pare-feu...) : prévoir le cheminement dans l'habitacle et les traversées de la cloison pare-feu.Je choisis de respecter le principe de l'intégrité de la cellule: pas de trous percés dans les cadres pour passer les gaines. Le maintien des gaines sera fait par de petits colliers rilsan passés dans des plaquettes de ctp aviation e4mm placés judicieusement, c'est à dire à la fois pour maintenir et pour positionner. Par exemple un positionnement au mileu d'un virage contraint fortement le cheminement de la gaine de chaque côté qui ne peut s'en écarter que par sa seule élasticité. Donc, une gaine positionnée aux deux bouts dans des canons en alu, et effectuant un virage entre les deux, ne bougera absolument pas si elle est maintenue au milieu de ce virage. En fait les trois gaines (gazG, gaz D, commun starter) sortiront dans l'angle inférieur babord de la traverses basse d'accrochage du moteur. La commande starter passera par un tube incliné qui envoie la gaine à l'entrée du relais qui lui-même sera positionné verticalement sur le bord tribord de la pare-feu. Les deux gaines des gaz G&D sortiront à l'horizontale et chemineront comme indiqué plus haut.

On note que l'accès commence à devenir compliqué: face à la pare-feu, on travaille de la main gauche sur babord et de la main droite sur tribord. On commence de plus en plus à faire des choses à partir de l'habitacle... On va bientôt pouvoir préparer la pare-feu, et installer le moteur à blanc... Il reste l'acheminement des câbles du démarreur et les liaisons vers les capteurs du moteur (température et régine). Il restera à fermer le fond, après avoir protégé l'intérieur de la cellule (Voir la page "cellule").

23 septembre 2017

On arrive désormais au stade où il faut concevoir la cloison pare-feu. Reprenons cette question depuis le début (on a abordé ponctuellement cette question ici et là dans le site mais il est préférable de tout reprendre en détail ici). Les cheminement des câbles et gaines ont été estimé sur dessin, il faut maintenant vérifier que c'est correct en vraie grandeur. On va donc utiliser une cloison pare feu (CPF) "martyr", en CTP e5mm du supermarché du coin. Dès lors, il faut organiser l'équipement de la CPF qui va recevoir:

- Les quatre points de fixation du bâti;

- L'orifice de traversée de la conduite de carburant;

- La pompe à carburant;

- Les câbles 12v de puissance pour le démarreur (masse et positif);

- Le relais de démarreur;

- Le redresseur/régulateur 12v;

- La traversée de gaine de starter;

- Le distributeur mécanique de commande de starter;

- La traversée des gaines de commande des gaz;

- La traversée du câblage de la commande de démarrage et des senseurs (RPM, températures culasse G&D, températures échappement G&D);

- Eventuellement un boîtier de fusibles (je n'ai pas encore déterminé si celui-ci ira dans l'habitacle ou sur la CPF);

- Eventuellement des points de fixation de gaines ou de conduites (il y aura peut-être des imprévus).

Ca fait quand même un peu de monde...

Points de fixation du bâti: La ligne de référence est l'arête supérieure du fuselage. C'est à partir de là qu'on a positionné les traverses support du moteur et positionné les trous de fixation du bâti sur ces traverses. On reporte ces trous sur un bristol qui sert ensuite de gabarit de perçage de la CPF martyr. Après perçage, on peut alors mettre la CPF en place puis installer le bâti et le boulonner provisoirement. L'étape suivante, pleine de satisfaction! consiste à mettre le moteur en place sur son bâti [profil].. Ca se fait tout seul. Je pose les trois boulons de 6mm traversant les silent-blocks. Impeccable. Je vérifie ainsi que:

- les carbus et leurs filtres à air ne viennent pas buter sur l'arête supérieure du fuselage;

- il y aura un travail à faire pour les échappements, car les axes de sortie des pipes coudées "tapent" la CPF. On identifie dès cet instant quelques questions sur l'échappement (sur les côtés du fuselage? Sur le dessous? Quelle fixation? Quelle protection thermique? etc...)

- les cheminements des gaines, tubes et câbles tels qu'on les a anticipé ne devraient pas poser de problèmes sérieux.

La conduite de carburant: La position décidée lors de la conception du circuit d'essence est satisfaisante. Un tube extrudé en alu, d'une pièce, part de la sortie du T aval de poire dans l'habitable où il se branche sur une petite durite, court dans l'angle supérieur babord entre le tableau de bord et la CPF, est positionné à ce niveau par un petit taquet en CTP marine e15mm, collé sur le flanc et la face supérieure, traverse la CPF pour dépasser d'environ 35mm. Au niveau de la CPF, un simple trou de diamètre 8mm est suffisant. On respectera donc le principe qu'on s'est donné d'avoir chaque jonction visitable. Rien n'est caché.

La pompe à carburant: On envisage d'utiliser une Mikuni double. Cette pompe recevra d'une part la conduite de dépression venant du bas moteur, qui actionnera la membrane, la conduite d'alimentation prise sur le tube d'arrivée, et les deux sorties, chacune alimentant son carburateur. Pour obtenir le meilleur rendement, il faut que la pompe soit la plus proche possible des carburateurs. Son emplacement n'est pas encore défini à ce stade. elle pourra soit être fixée sur la CPF, soit sur une équerre en alu fixée sur le moteur ou sur le bâti.

Les câbles 12V de puissance: Cette ligne de forte section (25mm2) part de la batterie, placée à l'arrière de C4, juste devant l'étambot, court dans l'angle supérieur tribord du fuselage, passe C3 par une fixation en ctp aviation e4mm (je m'impose de respecter absolument l'intégrité des cadres), transitera par un coupe circuit qu'on installera sur la ligne positive, en un point indifféremment accessible de la main gauche (gaz) ou de la main droite (minimanche), passera dans l'angle supérieur tribord du tableau de bord, franchira C2 par une fixation ctp aviation 4mm, et devrait déboucher par un orifice pratiqué dans l'angle supếrieur gauche (quand on est à l'éxtérieur face à la CPF). Comme il faut pouvoir sortir les câbles et qu'à leur extrémité, il y aura des cosses serties, il faut prévoir un orifice de forme et de dimension adéquate. Je pense que je vais fixer la ligne négative (masse) sur un des boulons de fixation du bâti, sûrement le plus proche. Je repartirai de là pour distribuer la masse moteur avec une tresse souple, et les autres masses en étoile, afin d'éviter les boucles, et donc les parasites. Ce point reste à confirmer.

Le relais de démarreur: Ce relais sera placé en dessous de la traversée des câbles de puissance. Il recevra le +12v batterie, le +12v de commande de démarrage, la masse de commande de démarrage. La sortie de puissance du relais (+12V commandé) ira directement au démarreur. On fixera ce relais avec trois écrous encastrés dans la CPF et scellés à l'époxy.